BWT vient de lancer, à l’occasion du salon Pollutec, sa solution de e-water management pour le diagnostic et le suivi du cycle de l’eau dans l’industrie. Développée avec son partenaire Aquassay, l’application Vision permet aux industriels, via une interface Web sécurisée, d’optimiser les consommations d’eau et les traitements associés, de simplifier les opérations de contrôle, de diminuer les coûts d’exploitation et de réduire l’impact et les risques environnementaux. Rencontre avec Thomas Feron, l’un des concepteurs de la solution Vision, par ailleurs Responsable commercial Industrie chez BWT France.

L’Eau, L’Industrie, les Nuisances : En quoi

consiste cette solution Vision que vous vous apprêtez à commercialiser ?

Thomas Feron : Vision est la traduction

concrète du regard que BWT porte sur la gestion du cycle de l’eau dans

l’industrie. Le concept de départ de Vision repose sur un constat

partagé : les fortes tensions à la fois quantitatives et qualitatives qui

pèsent sur la ressource, même en France, imposent désormais la mise en place d’une

gestion optimisée des consommations d’eau. De la même façon que les industriels

ont été incités il y a quelques années à améliorer leur efficacité énergétique,

nous les sensibilisons aujourd’hui à travailler leur efficacité hydrique. Les

gisements sont potentiellement importants car si les industriels appréhendent plutôt

bien les coûts directs associés à l’eau qu’ils utilisent, il existe des coûts

indirects trop souvent négligés qui affectent la performance industrielle. La

révolution numérique que nous connaissons et l’essor du big data permettent d’élaborer

des outils qui aident l’industriel à mieux appréhender la gestion du cycle de

l’eau au sein de ses process. Vision est l’un de ses outils.

EIN : Quel est le principe de cet outil ?

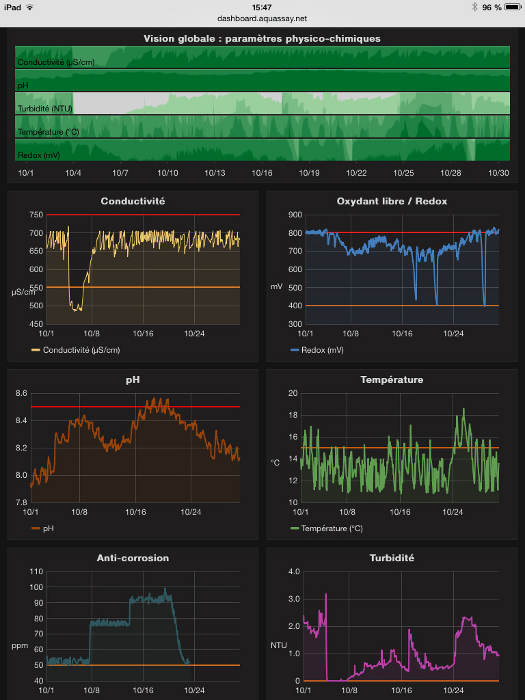

TF : Le principe de Vision repose une bonne connaissance

et un suivi en temps réel de l’ensemble des indicateurs clés associés à

l’utilisation de l’eau sur un site industriel. La première phase consiste à

identifier ces indicateurs clés avec le concours de l’industriel. Puis à

déployer sur les process concernés les outils qui vont permettre de collecter

les données sélectionnées : capteurs de niveau, pression, pH, turbidité,

température, de dco…etc.

Les données collectées

font ensuite l’objet d’un traitement élaboré au sein d’une box via des

algorithmes spécialement développés par BWT avant d’être centralisées sur un

serveur personnalisé pour chaque industriel. Ce serveur permet un accès direct et en temps réel aux données récupérées

via une interface Web sécurisée et confidentielle depuis n’importe quel endroit,

et sur n’importe quel support, typiquement un PC, une tablette ou encore un Smartphone.

Ce monitoring automatique permet par exemple de suivre en temps réel les consommations

mais également bien d’autres indicateurs clés de l’installation grâce à des

fonctionnalités sur-mesure : par exemple l’affichage en temps réel de toutes

les données brutes ou modélisées, la préparation et l’envoi automatique de rapports

ou encore l’envoi d’alerte en cas de dérive des indicateurs.

.jpg)

Thomas Feron,

Responsable commercial Industrie chez BWT France : « Vision est la traduction concrète du regard que BWT

porte sur la gestion du cycle de l’eau dans l’industrie ».

EIN : C’est ce monitoring qui va permettre

d’optimiser la gestion de l’eau sur le site ?

TF : La possibilité

de visualiser en temps réel l’ensemble du cycle de l’eau sur ses process va lui

permettre d’enregistrer des gains à plusieurs niveaux : Il va par exemple

pouvoir optimiser ses consommations d’eau mais aussi les consommations de

produits chimiques et d’énergie associées : moins d’eau, c’est bien

souvent moins de produits chimiques et moins d‘énergie. Vision va également lui

permettre d’intervenir de manière proactive sur ces installations pour empêcher

l’apparition de désordres susceptibles d’affecter la production en occasionnant

des arrêts, sources de pertes d’exploitation importantes. La pérennité des outils

de production s’en trouvera améliorée. Enfin, et après une phase

d’apprentissage, Vision aura également la capacité d’interpeller l’industriel

par rapport à des situations complexes, voire des problématiques

antérieures.

EIN : De quelle façon ?

TF : Dans un

premier temps, le monitoring des installations va

permettre la préconisation de solutions techniques simples et validées. Puis, en

détectant les dysfonctionnements et les points d’amélioration, l’intelligence

de Vision va permettre d’anticiper les défauts, de mettre en œuvre des

actions de maintenance préventive adaptées, de gagner du temps tout en

économisant. On est là dans le prédictif, et assez proche de l’intelligence

artificielle….

E.I.N : Vision peut-il concerner plusieurs sites ?

TF :

L’application Vison peut concerner une installation, un site, voire même

plusieurs sites. La possibilité existe par exemple pour le responsable

technique d’un groupe, de suivre les process eau de plusieurs usines sur une

même interface. Sur un seul et même écran, il peut ainsi réaliser un benchmark

de l’ensemble de ses sites par rapport à leur production.

E.I.N. : Quels sont les gains qu’un industriel peut

espérer réaliser en déployant Vision ?

TF : Ces

gains sont liés à l’optimisation des consommations d’eau et des traitements, à la

simplification des opérations de contrôle, à la diminution des coûts

d’exploitation et à la sécurisation des process. Pour être tout à fait complet,

il faudrait y ajouter la valorisation, en terme d’image, associée à la

réduction de l’empreinte eau de l’industriel et la réduction des risques

environnementaux.

Il

est donc difficile de donner un ordre de grandeur précis, d’autant que c’est

toujours l’étude préalable réalisée au départ qui va nous permettre de nous

engager sur des bases précises. On peut cependant affirmer que sur des

applications ayant trait à des eaux de chaudières par exemple, on observe

souvent des retours sur investissements inférieurs à un an.

A

titre d’exemple, nous déployons actuellement la solution chez un industriel du

sud de la France qui consomme plus de 1 million de m3 par an. Ce projet va lui

permettre d’économiser plus de 100.000 m3 d’eau chaque année avec un retour sur

investissement inférieur à 14 mois.

La possibilité

de visualiser en temps réel l’ensemble du cycle de l’eau sur ses process va

permettre à l’industriel d’enregistrer des gains à plusieurs niveaux.

E.I.N. : Comment vous rémunérez-vous sur ce type de

solution ?

TF : Vision fait l’objet d’un contrat conclu sur plusieurs

années au cours desquelles l’industriel s’acquitte d’un forfait mensuel. Le montant

de ce forfait dépend du nombre de variables que nous avons à gérer et de la

version choisie de Vision. Il en existe

trois, la plus élaborée donnant accès à l’approche prédictive que j’évoquai

tout à l’heure.

E.I.N. : Ou en êtes-vous du déploiement de

Vision et quels sont vos objectifs ?

TF :

Nous avons achevé il y a quelques mois une ultime phase de tests si bien

qu’aujourd’hui, une vingtaine d’applications Vision tournent en conditions

réelles chez des industriels en France. La version actuellement en place repose

sur des applicatifs qui concernent essentiellement les eaux d’utilités,

notamment les eaux de chaudières

et de refroidissement. Nous travaillons actuellement sur une version qui

concernera également les eaux de process et qui sera disponible dès la fin du

mois de janvier.

En

termes de déploiement, nous nous sommes fixés des objectifs sur trois ans. Pour

l’année 2017, nous avons pour objectif d’équiper 200 installations et plus

encore en 2018 et 2019. La priorité est à un déploiement rapide en France. Mais

l‘accord signé avec notre partenaire Aquassay est un accord européen et le

concept a pour vocation d’être développé au sein du groupe BWT dont la couverture

est plutôt européenne.

Propos

recueillis par Vincent Johanet