Côté process, les stations d’épuration ne devraient pas fondamentalement changer dans les décennies à venir, le principe des boues activées étant solidement établi. De nombreuses améliorations et innovations sont cependant à l’étude, voire testées ou même implantées dans des usines pionnières. L’idée générale est de minimiser l’impact environnemental des ces installations. De manière générale, les eaux usées ne sont plus considérées comme des déchets à traiter mais comme des gisements à exploiter.

A quoi ressembleront nos stations d’épuration urbaines dans une vingtaine d’années ? Sans doute à celles d’aujourd’hui si l’on considère le procédé de base le plus courant en matière de traitement : les boues activées. Centres de recherche publics, grands opérateurs privés ou traiteurs d’eau développent cependant en permanence des améliorations et des ajouts. Il s’agit en effet d’aller encore plus loin en matière d’efficacité énergétique, de poursuivre la numérisation de la métrologie et du contrôle/commande, et de diminuer l’impact environnemental des effluents. En particulier, et même si la réglementation française n’impose, à ce jour, aucune contrainte à ce sujet, des procédés éliminant les micropolluants sont d’ores et déjà à l’étude, voire mis en place dans des pays comme la Suisse. Mais surtout, tous les acteurs insistent sur un véritable renversement de perspectives : il ne s’agira plus d’épurer mais de recycler.

« Cette tendance n’est pas uniquement nationale, souligne Xavier Lebossé, directeur technique au sein de Suez Infrastructures de traitement. Elle est clairement internationale et s’inscrit dans le cadre d’une révolution circulaire qui vise à générer et surtout régénérer les ressources nécessaires à notre avenir. La montée en puissance, dans les conférences internationales par exemple, de notions telles que les Water and Resources Recovery Facilities (WRRF) ou encore les bio-factories pour désigner des stations de traitements et de recyclage illustrent bien cette tendance ».

De la STEP à la StaRRE

Kader Gaïd, directeur de la validation des projets à la Direction Technique et Performance chez Veolia, estime ainsi que « la station d’épuration deviendra une station de traitement et de valorisation : on donnera une nouvelle vie aux eaux usées en n’en tirant des ressources ». Ce que confirme Bruno Molle, d’Irstea, qui dirige la plateforme expérimentale PReSTI consacrée à l’irrigation. « Il faudra récupérer le maximum de nutriments. Azote et phosphore, polluants pour l’environnement, sont bénéfiques pour l’agriculture. La station d’épuration du futur recyclera au lieu de traiter » prévoit-il. « À terme, on parlera de “StaRRE”, pour station de récupération des ressources de l’eau. Cet acronyme commence à circuler dans le milieu » révèle pour sa part Jean-Marc Choubert, qui dirige l’unité Reversaal (Réduire, réutiliser, valoriser les ressources des eaux résiduaires) à Irstea Lyon.

Dans l’unité dirigée Jean-Marc Choubert, plusieurs équipes mettent au point des procédés de récupération de divers éléments présents dans les eaux usées urbaines. Deux voies sont à l’étude pour le phosphore. D’une part, pour les petites collectivités, l’Irstea a travaillé avec Suez et EpurNature au développement d’un procédé avec adjonction d’un minéral, l’apatite, que l’on trouve par exemple au Maroc. Comprenant déjà du phosphore et du calcium, il fait précipiter le phosphore présent dans l’eau sous forme d’ions phosphates. « Le matériau alors récupéré est enrichi et peut ultérieurement être utilisé pour faire de l’engrais » précise le chercheur. Pour les grosses stations d’épuration, Irstea Rennes travaille sur un procédé de récupération du phosphore présent dans les boues, cette fois-ci. Le principe consiste à abaisser le pH, ce qui remobilise le phosphore en phase aqueuse. Il est ensuite récupéré sous forme solide sur une table de cristallisation, là encore pour être intégré à des engrais.

Veolia et Suez proposent des technologies pour extraire un autre minéral, la struvite (un phosphate d’ammonium et magnésium) qui est un excellent engrais une fois récupéré. Ces deux groupes ont déjà des références au Danemark, et sont en train de promouvoir la technologie en France.

La récupération de l’azote, autre composant essentiel, se pratique déjà. Ces procédés bactériens restent à améliorer, cependant. Plusieurs équipes de recherche dans le monde se consacrent à la sélection de bactéries capables de récupérer l’azote en consommant moins d’oxygène, donc d’énergie, qu’actuellement. « On en est encore au stade du laboratoire car ces lignées n’opèrent pas dans des conditions régnant dans les digesteurs industriels », tempère Jean-Marc Choubert.

Suez, cependant, après avoir validé ces nouveaux process sur pilotes industriels, fait des offres reposant sur des garanties et des engagements chiffrés.

Autre exemple, les eaux usées transportent du papier, donc des fibres de cellulose qui pourraient alimenter des chaudières. « Nous avons mené un essai concluant de récupération de ces fibres, à Troyes. Nous le mettrons sur le marché au cas par cas, lorsqu’un débouché existe localement », précise Kader Gaïd. Des technologies de récupération des métaux existent également mais ne sont pas utilisées actuellement pour des raisons de coût. « Elles seront implantées lorsque le prix des métaux montera et les rendra intéressantes », estime Jean-Marc Choubert.

Micropolluants : tôt ou tard…

Les micropolluants (métaux, résidus de plastiques, détergents, médicaments, …) passent au travers de nos stations de traitement des eaux usées et se déversent dans les cours d’eau. Comment faire pour optimiser leur traitement et limiter ces émissions polluantes ? Les micropollutions sont très diverses et concernent aussi bien les substances pharmaceutiques contenues dans nos eaux usées que les microfibres dans les eaux de lavage, par exemple. Suez travaille ainsi activement sur la diminution de la contribution des eaux usées en micro-plastiques dans les rejets. « Dans le cadre du projet FUI, nous avons développé une méthode fiable et rapide pour mesurer la présence de microfibres dans les eaux usées, explique Xavier Lebossé. Nous sommes désormais en train de mesurer les abattements des différentes filières et en fonction de ces résultats, nous allons proposer à nos clients des technologies adaptées permettant des abattements significatifs. Sur des sujets comme celui-là, nous commençons à donner des garanties, exprimées en fibres par litre ».

à répondre aux normes de rejets les plus exigeantes ou à être valorisé pour sa réutilisation.

En ce qui concerne les médicaments, pesticides, perturbateurs endocriniens présents à faible concentration dans les eaux usées, et à la différence de la Suisse, par exemple, qui impose le traitement de ces micropolluants en station d’épuration, la France a choisi l’option de la réduction à la source. Cela fait sens pour les rejets industriels mais ne prend pas en compte la pollution diffuse d’origine domestique. « On ne dit pas assez que, s’il n’existe pas de contrainte réglementaire sur les effluents de station d’épuration, il y en a bien une pour la présence dans le milieu de certains micropolluants présents sur une liste de vigilance. Or une station d’épuration peut être responsable de ce type de pollution… », avertit Jean-Marc Choubert. Fabrice Nauleau, directeur technique “process” de la SAUR, confirme la nécessité de les prendre en charge. « Les Suisses veulent éliminer en station d’épuration 80 % de certains micropolluants présents sur une liste. Même s’il en reste, ça ne peut être que bénéfique. Nous serons obligés d’y venir tôt ou tard. Si on peut les traiter pour 5 à 10 centimes par m3 d’eau, ça ne devrait pas poser de problème » estime-t-il.

Plusieurs traiteurs d’eau travaillent sur le sujet. À Saint-Pourçain-sur-Sioule (03), Aqualter a ainsi construit en aval de la filière biologique boues activées, une installation de traitement des micropolluants. Dimensionnée pour 90 m³/h, elle fait appel à une technologie d’ozonation (à partir d’oxygène liquide) complétée d’une biofiltration sur argile expansée. Comap réalise de son côté de nombreux tests à la station de Vercia, dans le Jura, pour valider son procédé d’oxydation avancée en traitement des micropolluants en station d’épuration. De même, CMI Proserpol, expérimente une combinaison peroxyde/ozonation suivie d’un traitement tertiaire de finition, même si les recherches sont pour l’instant centrées sur les effluents industriels. Les procédés dits AOP pour Advanced Oxydation Processes, constituent une solution a priori efficace pour dégrader certains composés.

MPC, experte des solutions UV AOP (Oxydation avancée UVc 254 nm +peroxyde d’hydrogène) développe une approche globale d’amont en aval pour lutter contre les micropolluants. En amont, pour apporter une alternative au recours aux biocides chimiques qui génèrent des sous-produits de type AOX, et en aval pour réduire la DCO, élimer les micropolluants et les molécules difficiles à traiter par des moyens conventionnels de types physico-chimiques ou biologiques.

Des fournisseurs d’équipements ozone et/ou UV comme Suez avec sa gamme de produits Ozonia, Xylem Water Solutions, BIO-UV, Abiotec, OEI France, Katadyn-Aquafides ou LIT-UV travaillent également sur le sujet.

Il existe deux techniques principales pour s’en débarrasser : les oxyder, en général par ozonation, ou les capturer avec du charbon actif. Chacune présente ses propres contraintes. L’oxydation crée des produits de dégradation dont il faut s’assurer de l’innocuité. Le charbon actif élimine définitivement ces molécules mais exige par la suite, soit une incinération en centre spécialisé, soit une régénération du charbon, qui ne peut se faire que dans des fours spéciaux dont aucun n’est actuellement installé en France. Certains envisagent de combiner les deux techniques, ne serait-ce que parce qu’elles ne captent pas forcément les mêmes polluants.

L’équipe de Reversaal a étudié de près le système d’ozonation de la station d’épuration de Sophia Antipolis (30.000 EH), la première en France équipée d’un tel traitement pour éliminer les micropolluants. Cette étude a été menée en partenariat avec Suez, qui est le constructeur et exploitant de la station d’épuration. Résultat : en ajustant la dose d’ozone, la station d’épuration élimine les micropolluants pour un coût estimé 12 à 18 centimes/m³. « C’est encore un peu cher pour être généralisé mais déjà intéressant dans certains cas spécifiques. À Sophia-Antipolis, les effluents de la station d’épuration soutiennent le débit d’étiage d’un cours d’eau, avec en aval un lieu de baignade et un captage pour l’eau potable » explique Jean-Marc Choubert. Les scientifiques se sont assurés que les produits d’oxydation des micropolluants n’impactent pas eux-mêmes le milieu. Précaution supplémentaire : un biofiltre dénitrifiant placé en aval de l’ozoneur joue un rôle de tampon pour ces éventuels produits de dégradation. Un principe que les Suisses ont adopté en plaçant des filtres à sable avec une activité biologique derrière les ozoneurs. Il est possible également de combiner ozone et charbon actif, comme l’a proposé Suez sur le site de Lausanne.

SAUR a pour sa part développé et mis sur le marché un système basé sur un lit fluidisé de charbon actif régénérable, CarboPlus®, qui retire 80 % des micropolluants. Le charbon reste en place une centaine de jours avant d’être envoyé en Belgique pour régénération. « Nous l’avons déjà déployé sur des stations de traitement des eaux industrielles de la pharmacie, comme Sanofi à Vertolaye, dans le Puy-de-Dôme. Pour l’urbain, nous en installons un à Penthaz (15.000 EH), en Suisse, mais aussi à Locmariaquer, en Bretagne, car cette station d’épuration (20.000 EH) rejette dans la rivière d’Auray où se trouvent des parcs à huîtres », précise Fabrice Nauleau. Un maire d’une petite commune de l’Oise est également intéressé. « Lorsque nous expliquons que le traitement revient à 5 à 8 centimes par m³, cela semble tout de suite moins insurmontable » sourit-il.

Suez commercialise le procédé Pulsagreen, réacteur à lit de charbon qui est déjà utilisé couramment en eau potable, mais il s’agissait là d’étudier sa transposition en eaux usées.

Veolia a également développé deux solutions à base de charbon actif : Multiflo™ et Actiflo®. Dûment testées en Allemagne et en Suisse, entre autres, ces technologies sont prêtes à être déployées en France si la demande suit. « En combinant avec de l’ozone, nous pouvons éliminer jusqu’à 95 % des micropolluants » affirme Kader Gaïd.

Cette performance du traitement vis-à-vis des polluants chimiques se traduit par une meilleure qualité physiologique de l’eau. Frogbox® du Laboratoire Watchfrog permet de mesurer l’efficacité du traitement pour produire une eau respectueuse de l’écosystème. Ce dispositif surveille en continu l’équilibre hormonal de têtards, véritables sentinelles aquatiques de la qualité de l’eau. Face à la diversité des polluants chimiques susceptibles d’affecter la qualité de l’Eau, les bio-essais sont une manière intégrative d’évaluer l’impact sur le vivant de ces cocktails de substances.

Ces bio-essais bénéficient aujourd’hui d’un cadre normatif qui favorise l’utilisation des tests du Laboratoire Watchfrog dans les programmes d’autosurveillance des rejets. Les collectivités territoriales ou les sites industriels sont de plus en plus nombreux à utiliser ces tests pour valider leurs actions correctives et orienter leurs choix dans les systèmes épuratoires. Bénéficiant du soutien financier du programme Eco-industrie financé par la Direction Générale des Entreprises, le Centre Hospitalier Sud Francilien de Grand Paris Sud a pu ainsi identifier les actions correctives à mener sur l’élimination de ces déchets liquides pour réduire l’impact de ses effluents.

.jpg)

Suez dispose également des technologies reposant sur le charbon actif, comme le Pulsagreen™, l’ozone, voire une combinaison du charbon et de l’ozone. « Mais nous travaillons également beaucoup sur les traitements intégrés qui consistent à booster le traitement biologique pour obtenir des rendements encore plus importants sur les micropolluants », explique Xavier Lebossé. Ces traitements intégrés reposent sur les synergies issues des combinaisons de traitement, en opposition à la multiplication des étages de traitement. « Au lieu d’ajouter les traitements les uns aux autres, nous les replaçons au sein de la filière de traitement pour obtenir des effets combinés », explique Eric Judenne, Directeur portefeuille produits pour la branche d’activité Infrastructures de Traitement chez Suez. L’injection de charbon actif dans des biofiltres existants permet, par exemple, d’optimiser une filière sans nécessiter d’importants investissements.

Le SIAAP, via sa Direction du Développement et Prospective, a également mis en œuvre plusieurs projets de recherche visant à étudier l’efficacité de différentes technologies de traitement tertiaire vis-à-vis des micropolluants émergents encore présents dans les rejets de station d’épuration malgré le traitement dans les filières conventionnelles.

Économiser, voire produire de l’énergie

« Les enjeux énergétiques de la station d’épuration de demain reposent sur deux volets, explique Xavier Lebossé chez Suez. Le premier consiste à produire plus d’énergie à partir du biogaz et le second à en consommer moins sur le reste de la filière, la balance énergétique se déplaçant ainsi favorablement vers l’autosuffisance et la carboneutralité ». La méthanisation des boues est d’ores et déjà déployée sur nombre de stations d’épuration, que ce soit pour produire du biogaz revendu ou pour fournir de l’énergie à l’usine elle-même. « Rien de vraiment nouveau en la matière, poursuit Xavier Lebossé, si ce n’est que la décantation primaire et la digestion, autrefois réservées à des usines de plus de 100.000 EH, sont désormais accessibles à des usines dont la capacité n’excède pas 30.000, voire 20.000 EH ». À partir de là, on produit bien plus facilement du biogaz et le nombre de stations d’épuration concernées s’accroît sensiblement…

Comme Suez, Veolia vise ainsi des stations d’épuration autosuffisantes en énergie, voire à énergie positive. Pour cela, la société améliore la classique production de biogaz en hydrolysant les bactéries avant d’envoyer les boues dans le méthaniseur. C’est le procédé d’hydrolyse thermique Exelys™, en cours d’installation à Cagnes-sur-Mer, par exemple. « Nous travaillons à d’autres solutions, comme l’injection d’enzymes dans le digesteur », ajoute Kader Gaïd. Veolia s’intéresse également à la co-digestion des boues avec des déchets extérieurs, par exemple en provenance de restaurants ou de l’industrie agro-alimentaire. « Nous le faisons déjà en Hongrie et allons l’installer dans quelques usines en France » précise Kader Gaïd.

.jpg)

Suez développe une approche globale en portant une attention particulière au bilan net intégrant par exemple l’énergie consommée par les techniques de boostage de la digestion. « C’est la raison pour laquelle nous préférons présenter l’hydrolyse thermique comme une solution permettant d’optimiser un digesteur, par exemple libérer de la capacité pour faire de la co-digestion, plutôt que comme une solution permettant de produire plus de biogaz », indique Xavier Lebossé. Le groupe travaille également sur des procédés de concentration du carbone dans les bio-solides pour minimiser les pertes sous forme de CO2. La carbonisation hydrothermale couplée à la déshydratation mécanique permet d’obtenir des siccités importantes (jusqu’à 70 %) et d’obtenir un bio-solide hygiénisé et exempt de polymères, c’est le procédé d’ultradeshydratation dénommé Dehydris Ultra. « Le conditionnement thermique se substitue au conditionnement organique traditionnel, explique Eric Judenne. Le bio-solide final ne contient aucun résidu organique ce qui est déterminant dans la dynamique règlementaire actuelle au niveau européen. Le fait d’avoir concentré le carbone permet par ailleurs d’obtenir un combustible final dont le pouvoir calorifique est proche du lignite et qui a aussi un intérêt en tant que structurant le sol ».

Fabrice Nauleau, SAUR, estime qu’une des premières évolutions consistera à “réhabiliter” la décantation primaire, qui donne des boues plus riches en matière organique que les boues activées, donc autorise de meilleurs rendements dans le digesteur. Celui recevra donc un mélange de boues primaires et biologiques, ces dernières pouvant subir un prétraitement par ultrasons. Deuxième étape, dans un futur proche : la co-digestion de déchets extérieurs, pour l’instant bloquée par la réglementation. « D’ici 2025, toute la matière organique générée par la collectivité devra retourner au sol : elle n’ira plus en décharge mais sera compostée ou méthanisée », prévient Fabrice Nauleau. « À une échéance plus lointaine, il s’agira de produire des boues plus fermentescibles. Nous y travaillons avec Irstea Lyon » affirme Fabrice Nauleau. Jean-Marc Choubert évoque le développement d’adjuvants “verts” captant une grande part de la matière organique présente dans le bassin primaire.

Et que faire de la chaleur propre de l’eau ? Après tout, les effluents d’une station d’épuration sortent en général à une température plus élevée (jusqu’à 25 °C) que le milieu récepteur. Des procédés, désormais matures, ont été développés et implantés par des sociétés comme Biofluides Environnement (Procédé ERS®) ou Suez (degrés bleus®). Mais les avis sont partagés quant à l’opportunité de généraliser la récupération de ces calories “perdues”. Veolia a développé le procédé Energido®, qui consiste essentiellement en une pompe à chaleur installée en aval du traitement. Les eaux de l’Aquarena d’Arras, ou du Cercle des Nageurs de Marseille, sont chauffées ainsi. Pour Fabrice Nauleau, SAUR, cela restera toutefois un appoint, « la vraie énergie résidant dans la matière organique ».

.jpg)

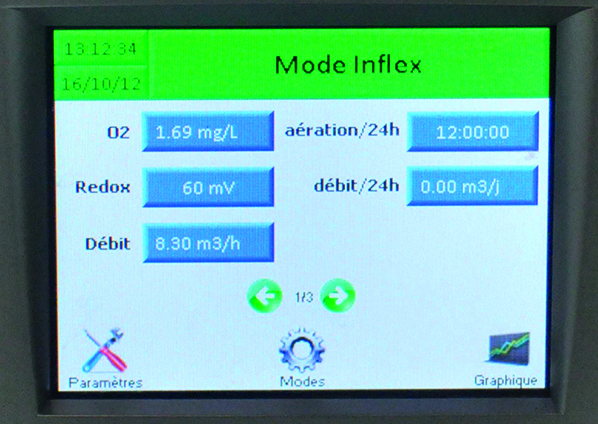

Une autre manière d’améliorer le bilan énergétique d’une station d’épuration consiste tout simplement à économiser l’énergie en cours de procédé, sur les étapes de process les plus énergivores. « Sur le bassin d’aération, des gains importants ont été obtenus grâce au découplage du traitement du carbone de celui de l’azote », souligne Xavier Lebossé chez Suez. Les sondes ISE pour la mesure de l’ammonium et du nitrate, sur lesquelles reposent par exemple les procédés Amonit® de Veolia, Ammonair® de Saur ou Greenbass® de Suez, permettent également un pilotage plus fin de l’aération en apportant la quantité d’oxygène juste nécessaire en fonction des mesures de concentrations en nitrate et ammonium. « Nous économisons ainsi de 20 à 30 % de la consommation énergétique » assure Kader Gaïd chez Veolia. Biotrade a développé l’automate Inflex® qui repose sur l’analyse, en temps réel, des dynamiques des signaux redox et oxygène permettant de détecter automatiquement la fin des réactions biologiques de nitrification et dénitrification. Ainsi, la durée d’aération est adaptée à la charge polluante entrante sur la station. Les gains observés s’établissent autour de 21 % (Voir EIN n° 400). De nombreux autres acteurs de l’aération comme Invent ou Aqseptence travaillent sur le sujet. Aqseptence a ainsi développé, Aqualogic®, un outil d’optimisation dynamique reposant sur l’intelligence artificielle pour ne délivrer que la quantité d’oxygène nécessaire, au moment où elle est nécessaire. L’objectif consiste à anticiper les charges entrantes et donc les besoins pour les satisfaire au moment ou ils s’expriment, sans majorer les consommations d’énergie.

« Aqualogic® a fait ses preuves en Allemagne et d’autres pays d’Asie depuis quelques années déjà et aujourd’hui, Aqseptence étend son implantation sur le marché français, souligne Cedric Malesieux. Une étude R&D sur les flux a été lancée début 2017, entre notre siège en Allemagne et une université japonaise, sur une durée de 4 années, sur l’amélioration de l’efficience et la durée de vie des tubes, toujours dans l’optique de réduire les coûts et la consommation ».

Autre voie : l’ensemencement avec des bactéries nitrifiantes spécifiques. C’est le procédé Anita Mox, à base de bactéries cultivées dans des “fermes” spéciales. D’abord envisagé pour traiter l’azote des boues de digesteurs, il pourrait être appliqué au traitement de l’eau lui-même, et réduire de 30 % la consommation d’oxygène.

Suez, qui dispose d’une technologie équivalente appelée Cleargreen®, a développé l’application du procédé sur des eaux brutes, via un projet R&D mené en parallèle en France (en eaux froides) et à Singapour (en eaux chaudes). « Combinée à une décantation primaire physico-chimique en amont, cette filière permet d’économiser entre 30 et 50 % de l’énergie d’aération, tout en augmentant de l’ordre de 25 à 35 % la quantité de biogaz produite, et en évitant l’ajout de réactif carboné (méthanol) », assure Eric Judenne chez Suez.

Traiter les eaux pour les réutiliser

Très pratiquée dans certaines parties du monde, la récupération des eaux usées traitées reste anecdotique en France. Selon le type de traitement engagé, elles sont pourtant aptes à un usage agricole, au lavage des voiries ou des véhicules, à la lutte contre les incendies voire à la potabilisation. Avec une limite que tient toutefois à rappeler Fabrice Nauleau : « les effluents de certaines stations d’épuration soutiennent les débits d’étiage de petites rivières en période sèche. Il n’est donc pas toujours pertinent de les récupérer ».

« En Europe, le Reuse direct reste encore non soutenu, indique Xavier Lebossé chez Suez, mais le Reuse indirect, par exemple les applications en recharge de nappes, est beaucoup plus fréquent qu’on ne le croit ». Les principaux usages restent cependant centrés sur l’irrigation. Là encore, la France se distingue par une réglementation assez restrictive, et à contre-courant de ce qui se passe un peu partout dans le monde.

.jpg)

Résultats : les rares expériences récentes de ce type consistent à arroser des golfs.

« À l’été 2020, le golf international du Cap d’Agde sera arrosé à 75 % par de l’eau traitée par ultrafiltration plutôt que par de l’eau potable », souligne Xavier Lebossé.

Bruno Molle cite cependant des installations plus anciennes comme à Noirmoutier, où les effluents de la station d’épuration, après lagunage, sont utilisés pour l’arrosage de légumes, ou Clermont-Ferrand, où une eau lagunée provenant, soit d’une usine de conditionnement des betteraves, soit de la station d’épuration de la ville, irrigue des terres agricoles. « L’Agence de l’Eau Rhône Méditerranée Corse a lancé fin 2015 un appel à projets pour la réutilisation des eaux usées traitées. Nous participons à six d’entre eux » révèle-t-il. Il cite en particulier un essai avec la SAUR à Mauguio (Hérault) où sont essayés différents traitements de filtration sur sable avec ou sans désinfection UV, sur les eaux sortant du bassin activé. Le projet a été mené en partenariat avec BIO-UV dont les systèmes UV pour la désinfection ont été installés sur site. « À partir de cet été, nous expérimenterons sur un autre site un traitement sur membranes à basse pression, avec l’Institut européen des membranes », ajoute-t-il.

.jpg)

Indifférentes aux freins générés par la réglementation, les technologies progressent. Le projet Neophil-2 qui associe Veolia, Polymem et Arkema, prolonge le projet FUI Neophil qui s’est achevé en 2015 avec la mise au point industrielle d’une nouvelle génération de membranes d’ultrafiltration fibres creuses nanoporeuses à caractère hydrophile permanent, destinée aux marchés de la filtration et de la réutilisation des eaux résiduaires urbaines. Par rapport aux produits existants, les membranes Neophil™ conservent, tout au long de leur durée de vie (10 ans), leurs propriétés de résistance au colmatage et leurs performances de filtration. L’arrivée de ces membranes doit permettre à la filière d’entreprises françaises constituée de gagner une position de leader mondial.

.jpg)

Le projet Neophil 2 qui consistait notamment en une démonstration à grande échelle sur le site de l’usine de Ginestous-Garonne, une des principales usines de Toulouse Métropole, s’est achevé avec succès. La démonstration de cette nouvelle génération de membranes développée par Arkema et Polymem a permis d’assurer une excellente qualité de filtration tout au long de la période d’expérimentation (rétention maximale des matières en suspension et coliformes), et ce malgré la variabilité dans le temps des effluents à traiter. La membrane Neophil™ fabriquée par Polymem a donc été mise sur le marché pour ces applications de traitement tertiaire (deux usines déjà en cours de mise en route) mais également pour la production d’eau potable avec l’obtention de l’agrément ACS pour ces membranes en modules Ultramem® et Gigamem®. De plus, les pilotages continuent pour la fibre Neophil™ en traitement tertiaire avec notamment le projet SmartFertiReuse de réutilisation des eaux usées traitées en irrigation, porté par la SEDE Environnement et les pôles Aqua-Valley et Agri Sud-Ouest Innovation. Les membranes d’ultrafiltration Neophil™ sont également testées en Bioréacteur à Membranes, notamment dans le projet de Séparation des Micropolluants à la Source “SMS” porté par SIVOM SAGe, Portet-sur-Garonne et pour lequel Polymem a conçu et réalisé un BRM en container en cours de pilotage sur la plateforme de tests.

.jpg)

L’eau usée traitée peut aussi être réutilisée pour la fourniture d’eau potable, ou tout au moins pour soutenir les réserves de captage. C’est par exemple l’objet du projet Jourdain que mène SAUR avec Vendée Eau. Les effluents de la station d’épuration des Sables-d’Olonne sont ainsi dirigés vers la retenue du Jaunay.

Quel devenir pour les boues ?

Une fois traitées et déshydratées, les boues comportent encore de l’azote, du phosphore et un peu de matière organique, ce qui les rend tout indiquées pour l’amendement de sols agricoles. L’apparition de nouveaux équipements de déshydratation développés par Bucher ou Faure Equipements par exemple (Voir EIN n° 397), permet d’intégrer des boues aux caractéristiques très différentes dans une approche globale combinant performances et efficacité énergétique.

Ainsi, les retours d’expériences sur les stations d’épuration de Strasbourg et Béziers, toutes deux équipées d’ateliers de déshydratation Dehydris™ Twist de Suez, intégrant une presse à piston Bucher montrent qu’il est possible d’atteindre un bilan énergétique global positif pour les filières boues, avec ou sans digestion installée. L’incinérateur de Béziers, en cours de construction par Suez, fonctionnera directement alimenté en boues déshydratées. Grâce à la siccité atteinte, et malgré l’alimentation en boue déshydratée issues d’une filière aération prolongée/Bioréacteur à membrane, l’incinérateur fonctionnera sans consommation de fioul/gaz en régime normal de fonctionnement. À Strasbourg, grâce à une seule presse Bucher, une filière intégrant un digesteur produit bien plus de biogaz qu’elle n’en consomme. L’intégration de la presse Bucher à la filière permet d’injecter sur le réseau Gaz de Strasbourg assez de gaz pour couvrir la consommation de 5.000 habitations BBC. « Sur plusieurs sites, nous avons constaté que la mise en œuvre de la récupération du phosphore en amont de la déshydratation permet également de réduire la consommation de polymère et augmente la siccité susceptible d’être atteinte par l’atelier de déshydratation, souligne par ailleurs Jean-François Mischler chez Bucher Unipektin. Le gain de siccité, de par le mode de fonctionnement de la presse Bucher, est significativement supérieur au gain de performance pouvant être attendu avec les autres technologies ».

.jpg)

Même approche chez Faure Equipements. « Au-delà de l’efficacité des matériels que nous proposons (Filtre Presse Full Auto et Rotary Presse), nous avons depuis toujours mis en avant la faible consommation énergétique de nos produits, assure Franck Charron. En fonction de la siccité désirée, nous pouvons répondre avec soit l’un, soit l’autre de nos équipements, mais dans les deux cas nous assurons une très faible consommation énergétique. Notre service R&D étudie actuellement la possibilité d’alimenter nos machines par le biais d’un système photovoltaïque (mis en place pour le stockage des boues). En parallèle, nous travaillons aussi sur des nouveaux adjuvants de filtration (polymères à base d’amidon, support fibreux,…) pour améliorer nos rendements ».

L’épandage, direct, après séchage ou après quelques mois de stockage, se heurte cependant à de fortes réticences en France, même si aucun problème majeur n’a été relevé après des décennies d’utilisation. « Des études ont montré qu’il n’y a aucun problème de micropolluants pour l’usage agricole des boues. Ces molécules sont en effet fixées à des particules donc peu disponibles pour les plantes et peu entraînées vers les nappes. Elles restent suffisamment longtemps dans le sol pour y être dégradées » affirme Jean-Marc Choubert, dont l’équipe travaille avec un laboratoire de l’Insa Lyon spécialisé dans les boues, le Recid. Les obstacles à lever seraient donc essentiellement d’ordre psychologique.

Une vision alternative : le tout membrane ?

Les procédés centrés sur les boues activées resteront certainement majoritaires mais des variantes se développent. Le groupe KWI propose ainsi depuis 2 ans, une solution innovante, robuste et bien adaptée au traitement biologique par BRM : des membranes céramiques plates (CFM System®). Ces systèmes d’ultrafiltration en céramique sont de plus en plus utilisés en épuration d’eaux usées urbaines. En effet, leur pouvoir de coupure à 0,2 µm permet d’obtenir une qualité d’eau traitée nettement supérieure à celle obtenue avec des clarificateurs traditionnels et garantit une absence totale de MES au rejet, permettant ainsi une réutilisation de l’eau traitée dans certains cas.

Pour Denis Richard, gérant de KWI France, « ces nouvelles membranes plates céramiques, brevetées par notre société sœur, combinent idéalement la robustesse des filtres à sable et la qualité des membranes polymères en offrant une haute résistance aux substances chimiques, aux changements de pression et de températures ». Parmi les avantages de ces membranes, une durée de vie exceptionnelle (20 ans), une robustesse et une flexibilité face aux variations de process (Température, pression, réactifs chimiques), une consommation réduite de réactifs, et de faibles coûts d’exploitation.

.jpg)

Comme Suez, Veolia développe de son côté des solutions radicalement différentes, destinées dans un premier temps à des pays à fort stress hydrique, comme au Moyen-Orient. Le procédé repose sur deux membranes successives. La première, une membrane d’ultrafiltration, éliminera tout ce qui est particulaire et donnera une eau limpide, déjà utilisable pour l’irrigation. Suit un système d’osmose inverse destiné à éliminer tous les composés dissous. « Il n’y aura donc plus de problème d’odeurs, de boues à traiter, de bactéries à gérer. Nous allons installer un premier prototype en fin d’année au Moyen Orient et cherchons un lieu pour une démonstration en France. La station d’épuration du futur sera peut-être complètement différente de celle d’aujourd’hui » avance Kader Gaïd. Le résidu de l’ultrafiltration peut se décanter et être récupéré sous forme de boues. Quand au concentrat d’osmose, riche en matière organique, il peut être traité sur place de manière conventionnelle, avec une petite installation de boues actives ou envoyé vers une station d’épuration déjà existante. « L’énergie pour l’osmose inverse pourrait provenir de la méthanisation des résidus d’ultrafiltration et/ou du concentrat d’osmose » ajoute Kader Gaïd.

Il reste cependant encore pas mal de chemin à parcourir pour implanter toutes ces innovations dans des installations industrielles opérationnelles. Ne serait-ce que parce qu’une station d’épuration n’est pas un jeu de Lego : il ne suffit pas forcément de juxtaposer des solutions partielles pour obtenir une installation cohérente. Il faut envisager ces usines comme des systèmes complexes et évaluer globalement chaque innovation technologique. Par exemple, si on limite la fourniture d’oxygène au bassin actif pour économiser de l’énergie, on prend le risque d’émettre plus de protoxyde d’azote, puissant gaz à effet de serre. « Nous devons passer à une évaluation plus globale que le simple bilan entrée/sortie d’un système. Pour cela, il faut étudier des installations réelles et coupler ce travail à des modèles numériques de stations d’épuration… ce que nous commençons à faire », explique Jean-Marc Choubert.