Point d’entrée stratégique pour toutes les autres grandeurs, le paramètre pression reste suivi de près par les fabricants. Pas de révolution dans le domaine des capteurs immergeables mais des évolutions qui entraînent une diversification des pratiques et des usages. Les exigences spécifiques des applications du domaine de l’eau entraînent l’émergence d’offres packagées dédiées à des applications bien définies.

.jpg)

Autant dire que les applications en mesure de pression, qu’elles soient ponctuelles ou continues, qu’elles concernent un liquide, un solide ou un gaz, sont aussi nombreuses que variées.

Ces capteurs, aussi appelés sondes immergeables, sont immergés pour mesurer la pression hydrostatique : placés dans l’eau ou dans le liquide à mesurer le plus près possible du fond, ils mesurent la pression hydrostatique, c’est-à-dire la hauteur de la colonne de liquide située au-dessus de lui.

.jpg)

s’adapter à un grand nombre d’applications

grâce à ses caractéristiques et options. Dotée d’une double étanchéité, elle est disponible avec, entre autres, un boîtier en titane, un câble PUR/PE/FEP, une précision de 0,1 %, une sortie HART®, une échelle réglable ou une sortie de mesure en température parallèle.

En production d’eau potable, par exemple, la mesure de pression hydrostatique dans un forage ou dans une nappe souterraine nécessite l’immersion d’un capteur à grande profondeur. En eaux naturelles, la mesure de pression hydrostatique est également utilisée pour la surveillance des crues. En eaux usées, elle permet de déclencher les séquences de relevage. En eaux industrielles, elle permet d’obtenir une mesure de niveau en réservoir en fonction de la hauteur de remplissage, indépendamment de la formation de mousse ou de l’encombrement au sein de la cuve ou du réservoir. On utilise beaucoup la mesure de pression hydrostatique en niveaumétrie mais aussi en mesure de densité, la pression générée sur le capteur dépendant de la densité du liquide qui l’exerce.

Deux technologies principales

.jpg)

dans la gestion des eaux ou dans des cuves sur navires.

Les capteurs de type piezorésistifs représentent l’essentiel du marché. Ils reposent sur la contrainte qui s’exerce sur un élément sensible, généralement une membrane métallique ou au silicium, micro-usinée, dans laquelle sont placées des résistances sensibles à l‘allongement. La pression créée une variation de résistance mesurable et c’est cette variation de la membrane qui entraîne une variation de la pression hydraulique du liquide autour du capteur piézorésistif. Le capteur délivre un signal proportionnel à la pression, lequel est converti en signal de sortie 4-20 mA. Forte sensibilité, faible hystérésis, robustesse et tenue thermique sont les points forts de cette technologie maîtrisée par Keller, Baumer, Emerson, Hitec, Jumo, Kobold, Wika Instruments ou Vega. Avec un avantage certain : son prix, qui permet aux capteurs piezorésistifs de catégorie intermédiaire de répondre à la quasi-totalité des besoins dans le domaine de l’eau. Certains fabricants privilégient cette technologie sur leurs sondes hydrostatiques. C’est le cas de Wika Instruments dont tous les transmetteurs de pression immergeables sont équipés d’un capteur piézorésistif. « La plupart de ces capteurs sont en acier inox ce qui procure l’avantage de pouvoir les souder sur la base du capteur. En termes d’étanchéité, c’est un énorme avantage, explique Pierre Forestier. L’absence de joint et le fait que le capteur soit soudé procurent une sécurité absolue vis-à-vis de la tenue à la pression mais aussi de la compatibilité chimique ».

.jpg)

Équipés d’une cellule en céramique, les capteurs capacitifs mesurent, eux, une variation de capacité plutôt qu’une variation de résistance pour mesurer la pression exercée sur l’élément sensible. Ils sont développés par Endress+Hauser, Krohne, Nivus, Fuji Electric ou IFM electronic. Une membrane mobile, placée en vis-à-vis d’une membrane fixe, détermine une capacité, liée à la pression. La technologie, précise et sensible, est privilégiée par plusieurs fabricants comme par exemple Krohne ou Vega. « 80 % des capteurs hydrostatiques que nous proposons sont des capteurs céramiques, souligne ainsi Christelle Boisramé chez Vega. Les capteurs métalliques, dont la membrane repose sur une déformation mécanique, sont moins résistants dans le temps. Si la membrane est sans cesse sous contrainte, par exemple en cas de fortes agitations ou de coups de bélier, elle va fatiguer plus vite. De plus, ces capteurs dérivent plus facilement et nécessitent des réétalonnages en principe une fois par an contre tous les 5 ans pour les cellules céramiques. Dans des fluides chargés, les risques d’abrasion, voire d’impacts, peuvent faire vieillir prématurément, voire endommager la cellule. La cellule céramique est plus résistante. Selon les plages de mesure, elle peut résister 150 fois sa plage nominale ». Endress+Hauser a également opté pour la cellule céramique pour son Waterpilot FMX21 sur lequel repose l’essentiel des applications dans le domaine de l’eau. « Il est équipé d’une membrane bien plus robuste qu’une membrane métallique et qui peut être nettoyée très facilement lorsqu’elle est utilisée dans des eaux chargées, sans risque de détérioration », explique Claude Schelcher, Chef de marché chez Endress+Hauser.

.jpg)

Les capteurs piézoélectriques, quant à eux, sont construits à partir de cristaux (quartz, etc.) et se polarisent électriquement lorsqu’ils sont soumis à des contraintes mécaniques. Cette technologie, qui ne nécessite pas d’alimentation, bénéficie d’une plage de mesure importante et d’une bonne tenue thermique, mais reste peu utilisée dans le domaine de l’eau. Familier des domaines spatial et militaire, Taber Industries fabrique et commercialise des capteurs et transducteurs de pression haut de gamme pour des projets océanographiques, par exemple. Ces capteurs reposent sur des jauges de déformations collées sur des corps d’épreuve situés derrière une membrane assurant le transfert de l’effort appliqué par le fluide au corps d’épreuve instrumenté. Ce type d’instruments, entièrement conçu et réalisé en interne, repose sur une conception basée sur les calculs et sur l’expérience des ingénieurs de l’entreprise.

.jpg)

En termes de performances, ces technologies ne présentent pas de différence notable, en tout cas sur les applications les plus courantes dans le domaine de l’eau. C’est donc l’environnement de la mesure et les conditions dans lesquelles elle est réalisée qui guideront le plus souvent les choix. « La robustesse, la fiabilité, notamment l’étanchéité entre le câble et la cellule, restent les critères de choix privilégiés par l’utilisateur », résume Claude Schelcher chez Endress+Hauser.

Des évolutions plutôt que des révolutions

.jpg)

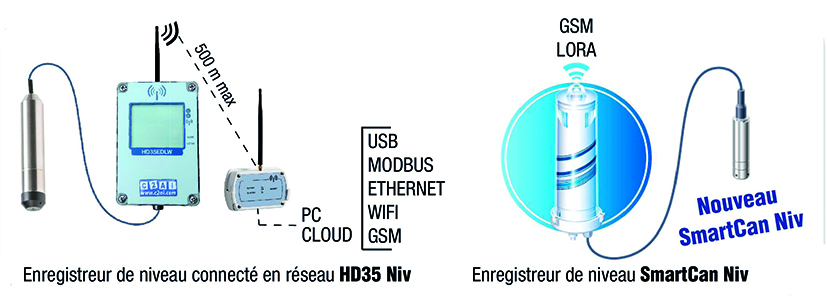

Pierre Forestier, Wika Instruments, évoque de son côté le développement d’électroniques optimisées basse consommation avec des signaux de sortie de faibles puissances pour augmenter l’autonomie des applications reposant sur batterie. Le transmetteur de pression immergeable dernière génération Type LF-1 répond à ce besoin. Son diamètre de 22 mm seulement le rend bien adapté à une utilisation en puits profonds. Pour les applications eau, la gamme de Wika repose sur une demi douzaine de transmetteurs immergeables du type LS10, le plus basique au LH 20 conçu pour les mesures les plus exigeantes. « En fonction des exigences, elle est disponible avec, entre autres, un boîtier en titane, un câble PUR/PE/FEP, une précision de 0,1 % et une échelle réglable ou une sortie de mesure en température parallèle » explique Pierre Forestier. Un câble scellé renforcé par un ressort, assure une longue durée de fonctionnement, même soumise à de lourdes charges mécaniques et une utilisation en continu. Claude Schelcher, chez Endress+Hauser, confirme le développement de mesures autonomes, transmises à distance, et l’intérêt des utilisateurs pour des électroniques optimisées, moins gourmandes en énergie, associées à des protocoles de communication de types cellulaires ou longue portée.

.jpg)

« Côté signal de sortie, on en reste quand même le plus souvent sur du 4-20 mA, quelquefois du HART sur des applications spéciales ou chimie ou pétrochimie », complète Pierre Forestier chez Wika.

Des applications qui évoluent et se diversifient

.jpg)

À l’inverse, l’essor d’autres technologies comme par exemple le radar entraîne une modification sensible des pratiques. « Sur tout ce qui est mesure de rivières, nous étions précédemment sur de l’immergeable, mais le radar, qui présente l’avantage de se poser facilement, gagne très rapidement du terrain, souligne ainsi Max Fossey chez Krohne. La baisse du prix du radar profite des gros investissements qui s’effectuent dans le domaine de la surveillance des crues ». Une tendance largement confirmée chez Vega. « Un radar ne dérive pas et n’a pas besoin d’être étalonné, souligne Christelle Boisramé. Il est facile à installer et ne nécessite pas, contrairement à un capteur hydrostatique, que l’on s’inquiète de la plage de mesure. Par ailleurs, son prix, qui pouvait constituer un frein jusqu’à présent, est désormais équivalent à celui d’un capteur hydrostatique de catégorie intermédiaire. Dans certains cas, il est même moins cher, par exemple lorsqu’un capteur hydrostatique nécessite des matériaux spéciaux, des options de protection particulières ou de grandes longueurs de câble ».

.jpg)

« En termes de simplicité de mise en œuvre et d’utilisation, l’avantage reste quand même aux transmetteurs immergeables, estime cependant Pierre Forestier chez Wika qui fait de ces deux technologies des solutions complémentaires plutôt que vraiment concurrentes. On peut difficilement faire plus simple qu’une sonde hydrostatique. L’échange se fait de façon très rapide, si bien que les sondes conservent des atouts importants ». « Sur les mesures en eau de surface, le radar profite de ses atouts et gagne légitimement du terrain, estime de son côté Claude Schelcher, Endress+Hauser. Mais sur beaucoup d’autres applications, notamment en château d’eau ou en réservoir, l’immergeable reste assez logiquement prédominant ». « Toutes les applications ne justifient pas forcément d’obtenir une précision au millimètre, renchérit Alain Cridel chez Paratronic. On est donc pas près de systématiser les radars sur des ouvrages ou des applications qui ne le justifient pas, d’autant que sur les applications simples qui ne réclament pas autre chose qu’une sonde basique, il subsiste un écart de prix significatif entre ces deux technologies ».

.jpg)

Pour assurer leur présence sur le marché via le paramètre pression qui reste, avec le paramètre température, un point d’entrée stratégique pour toutes les autres grandeurs à mesurer et pour l’ensemble de l’instrumentation en général, les fabricants développent des offres packagées dédiées à des applications bien définies et font évoluer leurs capteurs vers davantage de simplicité et de facilité de manipulation. Objectif : simplifier l’approvisionnement comme les usages.

Simplifier l’approvisionnement comme les usages

Hitec s’attache à proposer depuis plus de 30 ans en proposant une gamme étendue de capteurs immergeables, raccordables, pendulaires… Pour les puits et les forages, cette entreprise propose par exemple des sondes de faible diamètre (15, 18 ou 21 mm) susceptibles d’être immergées jusqu’à 500 mètres de profondeur grâce à un câble autoporteur armé en Kevlar. La mesure est réalisée par pression différentielle entre la surface du liquide et la position du transmetteur immergé puis convertie en signal électrique par technologie piézorésistive et conditionnée en boucle 4-20 mA pour être acheminée sur des kilomètres de câble sans affaiblissement de signal. En assainissement, l’entreprise a su associer ses connaissances physico-chimiques, métrologiques et électroniques pour développer un capteur, le CP5240, capable de fonctionner sans problème dans la plupart des effluents urbains mais aussi industriels. Ce capteur, issu d’une évolution du CP5230, tient compte des exigences des directives européennes qui stipulent que les step doivent être couvertes pour limiter les rejets de sulfure d’hydrogène dans l’atmosphère. La conséquence a été de provoquer des concentrations en H2S importantes dans les bassins, provoquant parfois un brouillard chargé d’acide sulfurique… Ces développements de produits, réalisés quasiment sur-mesure dans des temps très courts et associés à des services rapides et étendus, séduisent et fidélisent les exploitants.

Même recette chez STS, spécialiste du domaine de l’eau, qui produit ses propres cellules de mesure et développe une gamme de capteurs de pression pour l’eau potable, l’assainissement et la gestion des eaux souterraines ou de surface. Des produits qui reposent sur une grande modularité, flexibles en termes d’interface de processus, de matériaux d’étanchéité et de plages de mesure, qui permettent à l’entreprise de fournir des capteurs correspondant exactement aux spécifications requises dans des délais très courts. STS France est en mesure de fournir des capteurs de seulement quelques millimètres de diamètre.

Plus récemment, Paratronic a développé une nouvelle gamme de capteurs piezo baptisée SNA, dotée d’une électronique numérique haute précision y compris en cas de variation de température : mesure en milieu naturel, faible hauteur d’eau, mesure d’étiage, etc. « Les capteurs SNA se distinguent par leur précision et leur polyvalence, explique Alain Cridel, directeur commercial. Ils sont équipés d’une membrane céramique affleurante ce qui les rends insensibles aux phénomènes d’encrassement même en assainissement ou en environnements agressifs. Ils sont paramétrables entre 50 cm et 10 mètres de pleine échelle par l’utilisateur lui-même ».

Les adaptations des capteurs immergeables aux contraintes spécifiques du domaine de l’eau s’accompagnent de gros efforts pour simplifier leur mise en œuvre et leur utilisation. Vega a ainsi engagé de gros efforts pour développer des boîtiers afficheurs ergonomiques dotés de menus préenregistrés simples et rapides à exploiter. « L’utilisateur a juste à brancher le capteur, à définir la hauteur de mesure, pour qu’il se règle quasiment tout seul, souligne Christelle Boisramé. Dans l’esprit des utilisateurs, une sonde piezométrique doit être simple à mettre en œuvre et facile à utiliser. C’est presque un consommable ». Pas toujours facile dans ces conditions pour les fabricants d’instruments de process haut de gamme de se démarquer des sondes à bas coûts qui tendent à se banaliser.