Dans le domaine du pompage, l’analyse du coût du cycle de vie d’une installation permet de définir le système le moins coûteux au plan économique et le plus vertueux au plan environnemental. Mais bien au-delà de ce calcul économique, c’est surtout une démarche qui incite les exploitants à adopter une approche systémique des installations plutôt que paramétrique. Cette approche dépasse la pompe elle-même pour englober son environnement et pousse l’exploitant à penser globalement plutôt qu’élément par élément. Explications.

Fruit d’une étroite collaboration entre l’Hydraulic Institute, Europumps et l’Office of Industrial Technologies (OIT) du Department of Energy aux États-Unis, l’analyse du Life Cycle Cost (LCC) permet de minimiser le gaspillage tout en optimisant l’efficacité de l’énergie utilisée dans leurs installations de pompage. Appliqué à une pompe, le LCC ou le TCO (Total Cost of Ownership) comprend l’investissement initial, l’installation, la maintenance, la consommation d’énergie et la désinstallation à l’issue de son cycle de vie. « D’une manière simple, nous pouvons diviser le TCO en deux grandes catégories : les coûts d’acquisition dits CAPEX (Capital Expenditures), qui correspondent aux coûts initiaux, et les coûts opérationnels dits OPEX (Operational Expenditure), liés à son exploitation », explique Aurore Destin, ingénieure d’études Ingénierie chez Someflu, spécialisée dans la conception et la fabrication de pompes centrifuges anticorrosives.

.jpg)

Cet outil managérial, désormais considéré comme un standard, repose sur des principes de calculs bien établis. À tel point qu’il tient lieu de base comparative aux différentes solutions de pompage et aux nombreuses technologies proposées par les constructeurs de pompes.

Mais pourquoi calculer le TCO ? D’abord parce qu’une analyse économique permet d’évaluer la meilleure solution de pompage en termes de coûts en mettant fin au trop systématique renouvellement à l’identique qui s’avère rarement optimal. « Le TCO permet d’intégrer la pompe dans la stratégie et le modèle économique de nos clients », confirme Aurore Destin. Ensuite parce que cette analyse est bénéfique pour l’environnement dans la mesure ou elle évite le gaspillage de l’énergie. Hervé Ascencio, Directeur Technique & Qualité chez Grundfos, rappelle que près de 5 à 10 % de la consommation électrique mondiale est consommée par les installations de pompage et que les solutions aujourd’hui disponibles sur le marché permettraient d’économiser entre 30 et 50 % de cette énergie. Autant dire que la démarche s’impose à tout exploitant soucieux de veiller à l’efficience de ses installations et à la maîtrise de ses coûts. D’ailleurs, plusieurs facteurs l’y incitent. Le contexte réglementaire, en pleine évolution, est le premier d’entre eux.

Un contexte réglementaire en pleine évolution

.jpg)

Pour ce qui concerne les pompes eaux claires, la directive ErP (Energy related Products) a fixé le cap : réduire de 5 à 10 % les consommations d’énergie à l’horizon 2020. De nouvelles classes énergétiques ont donc été définies qui reposent sur la norme CEI 60034-30 laquelle impose la classe de rendement IE3 (IE2 si le système de pompage est équipé d’une variation de fréquence) à toutes les pompes dont la puissance excède 0,75 kW. Mais soucieux d’anticiper l’échéancier prévu par la directive, les fabricants ont d’emblée choisi d’équiper leurs gammes de moteurs répondant aux exigences des classes IE4, voire IE5. Xylem propose ainsi des moteurs équivalent IE5 en standard sur leurs pompes eaux claires équipées d’une variation de fréquence. De même, Grundfos propose des moteurs à aimant permanent équipés de variation de fréquence en standard sur ses pompes eaux claires, satisfaisant aux rendements de la classe IE5. KSB équipe de son côté ses modèles avec le moteur synchrone à réluctance SuPremE® qui satisfait aux exigences de la classe IE5. « Le moteur en lui-même offre des gains énergétiques qui s’échelonnent entre 1 et 4 %, auxquels s’ajoutent les économies liées à la configuration et au fonctionnement de l’installation » estime Fadil El Abbassi, Chargé d’affaires automation chez KSB. « Sur des grosses puissances et/ou sur des machines fonctionnant un nombre d’heures important par jour, ils peuvent, dans certains cas, justifier un changement de pompes dans la perspective d’un retour sur investissement rapide » ajoute Jean-François Serrault, Chef de pôle pompage chez Xylem. D’autant qu’ils s’ajoutent à ceux qui sont imputables aux nouvelles hydrauliques qui doivent désormais respecter un indice d’Efficacité énergétique Minimale (MEI) supérieur ou égal à 0,4. Cette exigence a incité les fabricants à retravailler leurs hydrauliques qui atteignent aujourd’hui des indices bien supérieurs aux minimums imposés : de 0,7 à 0,8 avec des rendements optimisés supérieures à 80 %. Pourquoi aller au-delà minimums imposés ? « Pour permettre aux exploitants de respecter leurs obligations et les incitations réglementaires tout en leur offrant l’opportunité de faire de vraies économies », comme l’explique Jean-Marc Guibert, Président directeur Général de Peme Gourdin qui fait de l’efficience énergétique l’un de ses axes de développement.

.jpg)

Transformer les obligations réglementaires en vraies économies

Le mouvement imprimé par la réglementation pour les pompes eaux claires et l’importance des gains potentiellement réalisables ont incité les fabricants à développer des solutions analogues sur leurs gammes dédiées aux eaux usées. Des moteurs premium, voire super-premium, sont désormais couramment associés à des hydrauliques optimisées permettant d’améliorer les rendements tout en diminuant les risques de bouchage. « La démarche doit cependant être globale et concerner tous les paramètres, prévient Jean-François Gautreau, Chargé d’affaires chez Atlantique Industrie. Un moteur au rendement exceptionnel associé à une hydraulique inadaptée ne servira à rien, tout comme une hydraulique optimisée associée à un moteur fortement consommateur d’énergie ne produira pas les économies escomptées ». Le rendement global doit être privilégié.

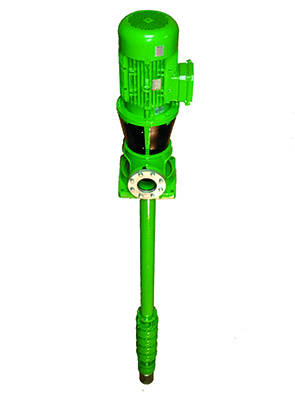

Parmi les différents fabricants présents sur le marché français, les stratégies diffèrent. Hidrostal, l’inventeur de la pompe à roue centrifuge à vis, privilégie les rendements hydrauliques pour réduire la consommation d’énergie. « Nous ne focalisons pas sur les différentes classes énergétiques des moteurs car nous préférons gagner 20 % de rendement hydraulique plutôt que de gagner 1,5 % de rendement électrique, explique Augustin Berge, Directeur général d’Hidrostal France. Le premier levier pour réduire le coût total de possession d’une pompe, c’est de réduire la consommation énergétique qui représente 44 % du coût global et cela passe d’abord par le rendement hydraulique ».

Même politique chez Rovatti France : « Nous avons préféré travailler sur les hydrauliques pour faire progresser leur niveau de rendement au-delà de l’indice d’efficacité énergétique minimal, explique Christophe Tourneur, Directeur Opérationnel. Elles sont associées à des moteurs IE3 standards du marché qui bénéficient d’un excellent indice énergétique ».

Chez les autres constructeurs, les hydrauliques optimisées se nomment S-Tube chez Grundfos, N et Adaptive N chez Xylem, Solid chez Wilo, Contrablock chez Sulzer, ou encore la nouvelle gamme des roues Max de KSB dont le design s’adapte à chaque type d’installation. Les gains effectivement constatés se situent entre 10 et 30 % et s’expriment en termes d’économie d’énergie mais aussi en maintenance. « En eaux usées, les coûts liés à la maintenance sont très supérieurs à ceux liés à la consommation énergétique, explique Jean-François Serrault chez Xylem. L’énergie consommée par une petite pompe sur un poste de relevage tels que ceux que l’on voit traditionnellement ne représente que quelques centaines d’euros par an alors que les interventions liées à deux phénomènes qui sont les bouchages de pompes et les curages de postes peuvent représenter plusieurs milliers d’euros par an ». Les solutions développées par Xylem, KSB, Grundfos, Hidrostal et Wilo en eaux usées permettent donc des gains importants susceptibles d’abaisser notablement le coût total de possession d’une pompe.

.jpg)

Au mois de mai 2018, Wilo a ainsi présenté au salon IFAT une nouvelle génération de pompes de relevage Rexa qui associent une roue Solid évitant tout bouchage avec un moteur premium ou super-premium. Mais au-delà des composants physiques optimisés en matière de technologie moteur et hydraulique, la gamme Rexa Solid-Q embarque surtout une intelligence de contrôle intégrée baptisée Nexos, qui lui permet de répondre intelligemment aux changements inopinés de conditions, sans nécessiter l’intervention de l’opérateur. Elle est par exemple dotée d’une commande maître/esclave redondante qui permet à chaque pompe de contrôler et de réguler le fonctionnement de l’ensemble du système du pompage en se substituant à la pompe maître lorsque celle-ci est stoppée pour des raisons de maintenance, par exemple. Les autres fonctionnalités apportées par Nexos sont la fonction intelligente d’optimisation de l’efficacité énergétique et une fonction de détection de colmatage très sophistiquée. « Elle embarque également des algorithmes sophistiqués qui vont permettre de détecter un début de colmatage avant que le bouchage ne survienne pour enclencher un cycle de nettoyage, explique Olivier Armbruster, Chef de produits chez Wilo. Mobiliser du personnel pour lever une pompe de 300 ou 400 kg à 28 mètres de profondeur est une opération qui se chiffre très vite en milliers d’euros, et plus encore si le matériel est endommagé »… Dotée d’un serveur web intégré, la gamme Rexa Solid-Q intègre les protocoles réseaux standardisés ainsi que ceux liés aux transmissions de données à distance basées sur le cloud.

.jpg)

Chez Xylem, l’intelligence du pompage repose sur le système Concertor™, « qui rassemble les technologies les plus efficientes sur le marché, tant en matière d’hydraulique qu’en matière de motorisation, de pilotage et de contrôle des installations de pompage » comme l’explique Jean-François Serrault. Concertor™ intègre plusieurs applications dont certaines permettent de réduire le colmatage des pompes, notamment le bouchage, et l’entretien des stations de pompage. « Le système embarque une intelligence intégrée qui va déboucher automatiquement l’hydraulique. Il permet également de gérer le nettoyage des postes de relevage pour éviter l’accumulation des déchets, maintenir les postes propres et éviter les interventions de camions hydrocureurs. En moyenne, on réduit les interventions de maintenance liée au bouchage et au nettoyage de poste de 80 % », souligne Jean-François Serrault qui cite l’exemple de cet exploitant, basé dans la Sarthe, qui a implanté Concertor™ en lieu et place de deux pompes qui se colmataient régulièrement. « Il intervenait de une à trois fois par semaine pour déboucher les pompes, deux fois par mois pour vider le panier de dégrillage et une fois par mois avec un hydrocureur pour aspirer les déchets. Depuis l’implantation de Concertor™, toute intervention liée au débouchage a été supprimée, le panier de dégrillage, devenu inutile, a été déposé, et le camion hydrocureur ne passe plus qu’une fois par an. Après une année de fonctionnement, Concertor™ lui a permis d’économiser plus de 5.000 euros de frais d’entretien et de maintenance sur cette seule station de pompage ». Le système Concertor™ couvre les tailles de pompes du DN 80 au DN 150 et des puissances jusqu’à 7,3 kW. « Mais nous travaillons à son développement pour pouvoir proposer bientôt une extension susceptible de couvrir des tailles plus petites et des tailles plus importantes » précise Jean-François Serrault.

Pour réduire, voire supprimer les phénomènes de bouchage, Hidrostal a opté pour une stratégie différente qui consiste non pas à remédier à un phénomène de bouchage, mais à éviter qu’il ne survienne grâce à la conception spéciale de sa roue à vis centrifuge. « En eaux usées, sur un poste exposé à ce risque, il n’est pas rare qu’un exploitant doive intervenir plusieurs fois par semaine pour déboucher une pompe, explique Augustin Berge. À raison de 200 € minium par intervention, et parfois beaucoup plus quand il faut mobiliser des moyens de levage importants, le coût total de possession d’une pompe classique s’avérera très vite bien plus élevé que celui d’une pompe Hidrostal dont le surcoût à l’achat sera très vite amorti par une baisse, voire une suppression des interventions ».

.jpg)

Busch, de son côté, a procédé à une remise à plat complète de son portefeuille de technologies qui s’est traduite par la sortie de nouvelles gammes aux caractéristiques optimisées. L’effort porte sur la motorisation (IE3 en standard, bientôt IE4) mais également sur les autres composants de la pompe. La gamme de pompes à vide à sèches à becs se traduit ainsi par des rendements améliorés, avec un encombrement moindre et des niveaux de bruit nettement plus faibles. De même, la nouvelle gamme de pompes à anneau liquide Dolphin LM/LT se traduit par des consommations en énergie optimisées grâce à un nouveau design de la pompe et un moteur IE3. « Globalement, le gain se situe au-delà des 10 % », affirme Joël Benard.

Chez Rovatti, l’intelligence du système se situe au cœur du Rovario (automate de commande), ce qui permet de travailler avec des moteurs et variateurs standards du marché qui bénéficient d’un excellent rapport qualité prix et qui sont disponibles facilement. Le système Rovario optimise le pilotage d’une ou plusieurs pompes. Connecté en mode bus au variateur, il va permettre le pilotage, la protection et l’exploitation des données de la station pour établir un plan de maintenance préventive.

.jpg)

En diminuant les consommations et en simplifiant l’exploitation, ces développements permettent de réaliser de grosses économies, avec des retours sur investissements souvent inférieurs à 2 ans. Mais ils permettent aussi d’aller beaucoup plus loin en adaptant la pompe à son environnement pour prendre en compte l’ensemble de l’installation.

Adapter la pompe à son environnement

Travailler sur la pompe c’est bien.

.jpg)

Mais prendre en compte son environnement, c’est mieux. « Un système de pompage performant, économique et durable, passe par une étude de l’environnement dans lequel il va fonctionner et par la meilleure combinaison d’éléments issus d’une analyse multi-critères, souligne ainsi Christophe Tourneur chez Rovatti France. Plusieurs leviers sont à prendre en considération : Il faut réaliser une analyse fonctionnelle du système existant dans son environnement et comparer avec les besoins réels de l’exploitant, procéder à un examen précis du réseau et des accessoires associés afin de vérifier s’ils ne sont pas trop énergivores et choisir le type de pompes le plus adapté à son environnement de travail. En somme, il s’agit d’analyser globalement l’installation pour offrir une solution flexible et évolutive dans le temps afin d’obtenir une consommation énergétique en parfaite adéquation avec les performances demandées (débit/pression) ». Il faut aussi que la technologie retenue corresponde bien aux besoins de l’exploitant. « C’est la première chose que nous examinons lorsque l’on veut optimiser une installation existante, explique Joël Benard, Responsable commercial France chez Busch, grand spécialiste de pompes à vide, soufflantes et surpresseurs. La réduction des coûts de possession peut passer par la mise en œuvre d’une technologie alternative qui permettra de réduire la maintenance et/ou les consommations d’énergie ».

Un point de vue partagé par Emmanuel Rolland, directeur des ventes France chez Albin Pump, grand spécialiste de la pompe péristaltique, pour qui la réduction du coût total de possession d’une pompe passe d’abord par le choix d’une technologie de pompage simple et adaptée. « Dans cet esprit, la pompe péristaltique, à la fois rustique, simple et robuste, apporte à l’exploitant une grande tranquillité d’esprit, explique-t-il. C’est vrai en maintenance comme en exploitation : une pompe péristaltique, aussi importante soit-elle, reste excessivement simple dans sa maintenance, si bien que le changement d’un tube, qui reste sa seule pièce d’usure, peut être effectué par une personne seule ». La nouvelle gamme ALP d’Albin Pump intègre en effet un nouveau design qui facilite encore un peu plus la mise en place et le retrait du tube grâce à l’ajout d’un insert au niveau de la structure globale de la pompe. Il en résulte un gain de temps en termes de maintenance, ainsi qu’une plus grande souplesse en exploitation. « Grâce à des changements très rapides du tube, il est désormais possible de procéder rapidement à un ou plusieurs changements de production, sans risque de voir des produits se mélanger, et en utilisant la même pompe ». Sur une technologie plus contraignante, ce type de manipulation pourrait nécessiter la mise en œuvre de plusieurs pompes… Dernière nouveauté en date chez Albin Pump, le développement d’une pompe péristaltique dotée d’un corps en plastique. L’objectif ? Faire face à d’éventuels écoulements de produits acides ou corrosifs susceptibles d’endommager gravement la partie intégrale de la pompe. « Avec ce nouveau corps en plastique, on prévient tout risque d’endommagement susceptible d’entraîner d’importantes pertes en termes de production » souligne Emmanuel Rolland.

La pompe, mais aussi la puissance installée, doit également être adaptée à son environnement. Or, dans la pratique, nombre de pompes sont surdimensionnées occasionnant un renchérissement non négligeable du coût total de possession associé. Car, tous les fabricants en conviennent, les pompes sont trop souvent renouvelées à l’identique, sans réel réexamen des besoins, avec une marge de sécurité parfois importante, pour éviter tout risque de déconvenue. « C’est vrai qu’il fût un temps, prendre, par prudence, la taille au dessus était une pratique assez répandue, confirme Joël Benard. Mais cette politique du “qui peut le plus, peut le moins” n’est plus pertinente. Le bon choix est celui qui correspond exactement aux besoins de l’exploitant ».

Car à la longue, cette marge de sécurité peut coûter très cher…

Pour pallier ce phénomène, la nouvelle gamme de pompes de relevage Rexa de Wilo embarque un algorithme qui mesure la courbe réseau de l’installation pour sélectionner le meilleur point de fonctionnement et ainsi optimiser le ratio entre le volume pompé et le kilowatt consommé. Chez Xylem, Concertor™, dans sa version la plus évoluée, permet de recalculer automatiquement le point de fonctionnement de la pompe et d’ajuster son débit aux besoins réels de l’installation pour réduire la consommation énergétique et remédier aux cas de surdimensionnement récurrents.

Pour aider les exploitants à optimiser chaque composant de leur système de pompage, KSB a développé le concept FluidFuture®. Cet outil repose sur différents leviers et intègre des outils de diagnostic dédiés à l’ensemble du circuit hydraulique : analyse du système, sélection des pompes les plus adaptés aux besoins, choix des entraînements, et optimisation des puissances et des systèmes de régulation. Le dispositif est accompagné d’un “service tool” qui correspond à une interface profil de suivi. Prenant la forme d’une consultation au cas par cas par l’analyse du système à l’aide du coffret de diagnostic Service Efficacité Système (SES) ou du capteur intégré “PumpMeter®” puis d’une sélection, à travers “EasySelect®”, un logiciel qui permet de sélectionner les pompes aussi bien que la robinetterie, Fluidfuture® s’efforce d’associer l’optimisation énergétique à la performance. « L’important n’étant pas de viser à toute force un rendement maximum des installations, comme le souligne Fadil El Abbassi, mais plutôt de reconnaître les besoins variables tout au long du cycle de vie et d’y répondre par des concepts de régulation appropriés ». La variabilité des besoins est un point clé encore trop rarement pris en compte dans le domaine de l’eau. Elle contribue pourtant à économiser l’énergie tout en pérennisant les équipements.

Variabilité des besoins : économiser l’énergie tout en pérennisant les équipements

Les installations de pompage dotées d’une régulation de vitesse, grâce à leur fonctionnement proche de l’optimum, sont garantes d’économies d’énergie, d’un allongement des intervalles de maintenance car les sollicitations des pompes diminuent, d’une réduction du volume des réparations et du risque d’une baisse des coûts d’immobilisation. Des évidences qui valent d’être rappelées tant il est vrai que dans le secteur de l’eau, de grosses pompes ne sont pas encore asservies aux besoins. « Hormis sur les grosses puissances, la variation de fréquence n‘est pas encore systématiquement explorée, déplore Hervé Ascencio chez Grundfos. Elle offre pourtant de nombreuses possibilités dont celle, en fonction de la structure de l’installation, de réduire le nombre des tailles de pompes. Une même taille de pompe peut être par exemple mise en œuvre pour des exigences différentes ou pour des extensions prévisibles des installations ».

« La variation de fréquence est une piste incontournable qui permet de faire fonctionner la pompe à son point de fonctionnement optimal, confirme Augustin Berge chez Hidrostal. Sur nos moteurs, on peut faire varier la fréquence entre 25 et 55 Hz ce qui permet une large plage de débit, sans chute de rendement, contrairement à une pompe vortex, par exemple ».

Même son de cloche chez Atlantique industrie : « le variateur de vitesse est l’un des composants les plus critiques pour un système de pompage, explique Jean-François Gautreau. Il est essentiel pour optimiser l’efficacité énergétique, mais aussi pour accroître la disponibilité opérationnelle des installations et leur pérennité ». « La variation de vitesse, qui permet d’agir sur le régime de la pompe, est essentielle mais elle ne suffit pas, estime de son côté Joël Benard chez Busch. Elle doit s’insérer dans un processus plus général intégrant une dimension contrôle pour générer de réels bénéfices en termes de maintenance de consommation d’énergie ».

L’offre, en matière de variation de fréquence est abondante, et intègre parfois de nombreux applicatifs spécifiquement développés pour le cycle de l’eau. C’est par exemple le cas de la toute nouvelle gamme ACQ580 d’ABB qui intègre des fonctionnalités spécifiques pour les eaux usées, comme le nettoyage intégré des hydrauliques pour éviter tout colmatage ou le curage des canalisations. Les fonctions embarquées de surveillance et de contrôle, telles que les calculs de débits permettent d’assurer un pompage optimal en sollicitant le moins possible les pièces d’usure. D’autres fonctionnalités sont disponibles telles qu’une gestion de la pression pour réduire les dommages causés par des coups de bélier et une fonction de charge rapide pour protéger les roulements lorsqu’une pompe submersible est démarrée à sec. L’équilibrage des durées de fonctionnement des pompes est également simplifié grâce à une fonction de changement automatique. Une fonction logique de contrôle des pompes permet au variateur de contrôler plusieurs pompes simultanément, ce qui augmente la sécurité et optimise la production.

Le VLT® AQUA Drive de Danfoss a également été développé spécialement pour les applications liées à l’eau. Il permet d’allonger la durée de vie des équipements, avec une consommation énergétique et des frais de maintenance bas, tout en protégeant les installations. Bien sûr, les constructeurs de pompes comme KSB, Grundfos ou Xylem développent également leur propre solutions. La 5ème génération d’Hydrovar de Xylem permet ainsi de réduire jusqu’à 70 % la consommation énergétique d’une pompe.

De l’environnement de la pompe à la globalité de l’installation

Une analyse approfondie de l’installation permet de sélectionner la pompe la plus adaptée de même que le système de commande et de régulation le plus adapté à son environnement immédiat. Toutes les particularités de l’installation doivent être prises en compte : diamètre des canalisations, hauteur et longueur du refoulement, débits, nature des effluents,…etc. « Le diamètre des tuyauteries d’une installation, par exemple, joue un rôle particulièrement important, étant donné que les coûts d’installations et les dépenses courantes, tout comme la taille des composants à acheter, en dépendent directement, explique Hervé Ascencio chez Grundfos. Dans ce contexte, l’expertise du constructeur de pompes en matière de LCC est essentielle ». Grundfos propose donc un service d’audit complet permettant d’identifier le potentiel d’économies d’énergie qui se cache derrière toute installation de pompage. « Les Grundfos iSolutions optimisent la manière dont les pompes, les entraînements, les commandes ainsi que les unités de protection, les unités de mesure et de communication fonctionnent ensemble au sein d’une seule et même installation, explique Hervé Ascencio. L’effet synergique de cette démarche sur une installation permet de faire des économies d’énergie, de supprimer certains équipements devenus inutiles, ainsi que de bénéficier d’une meilleure flexibilité. Une bonne performance repose sur une interaction optimale entre les pompes, les systèmes de commande, et les installations ».

« Bien souvent, les déficits observés sur un poste de pompage ne sont pas liés directement à la pompe mais à l’installation elle-même, confirme Olivier Armbruster, Chef de produits chez Wilo. Une combinaison de facteurs très différents peut rendre une installation de pompage peu efficace sans que la pompe ne soit elle-même directement en cause. L’approche WiloCare, que nous avons développée, permet d’établir un diagnostic complet et de contrôler la solution mise en place ». Des capteurs placés sur les points stratégiques de l’installation permettent de collecter des données les plus pertinentes et de remédier au problème en s’affranchissant de fiches techniques parfois erronées, l’installation et son environnement ayant pu évoluer au fil du temps sans qu’elles aient été tenues à jour.

Chez Xylem, l’offre TotalCare regroupe plusieurs services bien définis allant de l’audit énergétique à la vérification de l’état des équipements en passant par l’optimisation de leur rendement et de l’efficience globale de l’installation.

Même principe chez Hidrostal qui s’attache, via la démarche itérative du « first step process », a proposer à l’exploitant, après un diagnostic précis de ses installations, des solutions d’améliorations suivies d’un bilan précis permettant d’évaluer les gains obtenus.

De la même façon, Joël Benard, chez Busch, insiste sur l’importance de réaliser des audits complets pour concevoir des solutions exclusives personnalisées en fonction des exigences de leurs applications. « La préconisation, qui repose sur le conseil et la technicité, sont essentiels, explique-t-il. Mais avant toute préconisation, il est indispensable de comprendre le process du client ». Ce type de démarche montre que, dans la pratique, la somme des meilleurs produits ne donne pas toujours le meilleur ensemble. « Seule une approche globale permet d’évaluer réellement les performances des différentes composantes de l’installation et ainsi d’optimiser les coûts totaux de possession, estime Fadil El Abbassi chez KSB. Le jeu en vaut toutefois la chandelle puisque FluidFuture©, par exemple, génère des gains qui se situent entre 10 et 60 % avec des retours sur investissements inférieurs à 1 an ».

Les outils développés par les fabricants pour permettre aux exploitants de réduire substantiellement les coûts totaux de possession de leurs pompes permettent de substantielles économies. Encore faut-il que ceux-ci soient en mesure de se les approprier, ce qui n’est pas toujours le cas, les intérêts des ensembliers ne convergeant pas toujours avec ceux des exploitants.

Concepteurs-constructeurs et exploitants : des intérêts qui ne convergent pas toujours

« Les intérêts des concepteurs-constructeurs et des exploitants ne convergent pas toujours, explique Hervé Ascencio chez Grundfos. Pour les premiers, c’est le prix de vente de l’installation qui vient en tête de leurs priorités alors que pour les exploitants, ce sont plutôt les coûts d’exploitation durant toute la durée de vie de l’installation qui priment. Il faudrait amener les concepteurs-constructeurs à s’intéresser aux coûts totaux générés par leurs installations car si le concepteur d’une installation prenait en charge l’exploitation au cours des premières années pour le compte de ses clients et en assurait, grâce à son expertise, un fonctionnement optimal, il veillerait à ce que les coûts de maintenance et de réparation et la facture énergétique soient les plus faibles possibles. Il se donnerait alors d’autres priorités lors de ses décisions d’investissement ». Un point de vue partagé par Augustin Berge chez Hidrostal. « En termes de prix d’achat dont il faut rappeler qu’il ne représente que 12 % du coût total de possession d’une pompe pour eaux usées, nous sommes plutôt positionnés dans la tranche haute par rapport à la concurrence. Mais sur le coût global de la pompe tout au long de son cycle de vie, nous parvenons à largement à inverser la tendance ». Le développement de l’externalisation (“outsourcing”) et des modèles BOT (build-operate-transfer) a certes favorisé la prise en considération des LCC mais nous sommes encore loin d’une démarche systématique.

.jpg)

D’autres approches sont possibles pour réduire les coûts, par exemple la constitution d’ensembles packagés par les constructeurs, notamment en eau potable.

Le développement des nouvelles technologies dans le monde des pompes contribue également à substituer à la traditionnelle approche produit une approche plus globale au niveau de la pompe (pompe, moteur, commande) mais aussi plus systémique, permettant d’aller beaucoup plus loin en exploitation et en régulation. La technologie des capteurs intelligents, par exemple, est entrain de révolutionner le concept même de maintenance en permettant aux techniciens de s’affranchir des mesures et des rapports manuels tout en bénéficiant d’un accès simplifié aux paramètres d’état d’un équipement depuis un smartphone, une tablette ou un PC.

Capteurs intelligents : de la pompe connectée au BIM

Le capteur intelligent ABB Ability Smart Sensor récemment présenté (Voir EIN n° 412), surveille ainsi les performances des moteurs basse tension et peut détecter les problèmes de défaillance des paliers, d’excentricité de l’isolement, de refroidissement et de surcharge, qui représentent près de 70 % des pannes. Les arrêts imprévus sont réduits jusqu’à 70 %, la durée de vie des moteurs prolongée de 30 % et l’efficacité énergétique améliorée jusqu’à 10 %. Il permet par ailleurs d’affiner les opérations de maintenance pendant les arrêts planifiés, tandis que les stocks de pièces détachées peuvent être alimentés en fonction des données de performances et des besoins du moteur. Les services avancés proposés par ce capteur intelligent autorisent un retour sur investissement très court, inférieur à un an, selon ABB.

.jpg)

Les constructeurs de pompes travaillent bien sûr activement sur le sujet. Chez Grundfos, les capteurs sont connectés à un module CIU271 (enregistreur de données GPRS) accessible depuis n’importe quel ordinateur connecté à Internet et fournissent un aperçu du système. Si des seuils sont franchis, ou si une pompe ou un régulateur émet une alarme, un SMS est instantanément transmis à l’employé d’astreinte. De son côté, KSB présentera le mois prochain KSB Guard”, un nouveau système de surveillance de pompes adapté au rétrofit qui permet de détecter précocement des changements de fonctionnement et ainsi de mieux planifier les interventions de maintenance, sans que l’utilisateur ait besoin d’être sur place. Les données provenant de capteurs judicieusement placés sont transférées par signal radio directement et sous forme codée dans le cloud KSB via une passerelle ad’hoc. Une application disponible sur portable, tablette ou PC permet à l’utilisateur, à tout moment et où qu’il soit, de consulter les caractéristiques de fonctionnement de toutes les pompes sous surveillance, sans devoir être présent sur site. Outre les caractéristiques de fonctionnement actuelles et les tendances enregistrées, d’autres informations concernant la pompe - y compris la notice de service et la vue éclatée - peuvent également être consultées en quelques clics.

L’utilisateur dispose ainsi, de manière simple et rapide, d’une vue d’ensemble de l’état technique de son parc de pompes.

Même si l’usage de la modélisation des données du bâtiment (BIM - Building Information Modeling/Management) dans le cycle de l’eau n’en est encore qu’au démarrage, les développements engagés par les fabricants de pompes contribuent à mettre à la disposition des exploitants des données BIM qui poussent, à travers la réalisation de maquettes numériques, à la prise en compte des performances globales de l’installation dans lequel s’insèrent les équipements. « Le concept de BIM management permet ainsi de gérer un projet du design à la construction, tant sur le plan fonctionnel que sur le plan organisationnel, explique Hervé Ascencio chez Grundfos. Cette méthodologie peut être utilisée à toutes les étapes du cycle de vie du projet, et non uniquement pour les phases de conception et de construction ».

Un contenu BIM rattaché à une pompe fournit ainsi des informations non seulement sur des mesures spécifiques mais également sur le débit, le résultat et la pression, des informations qui pourront être utilisées pour prévoir l’état du process et même du bâtiment tout entier dans une configuration donnée. Un pas supplémentaire vers une intégration plus poussée des différents équipements au sein d’un même projet et vers une globalisation des performances.