L’objectif de cette étude est d’évaluer l’utilisation de la boue d’épuration générée par la technique d’infiltration percolation dans la fabrication de l’artisanat marocain. La caractérisation des adsorbants naturels, de la terre cuite et de la boue d’épuration a été effectuée afin de déterminer leurs compositions chimiques et physiques. D’autres expériences ont été menées en substituant la terre cuite par différents pourcentages de la boue d’épuration (0 %, 25 %, 50 %) afin de fabriquer des pots selon la technique traditionnelle de la poterie marocaine. Des essais mécaniques et thermiques ont été faits pour étudier l’impact de cette boue sur les pots fabriqués. Le pot B avec 50 % de boue de filtration et 50 % de terre cuite donne une meilleure performance avec une augmentation de 45 % de la résistance à la compression, une diminution de 8,81 % de la porosité et une conductivité thermique de 0,24 W/mK. Globalement nous constatons que la boue filtrante peut être revalorisée efficacement dans la fabrication de la poterie.

INTRODUCTION

Le procédé d’infiltration percolation traite les effluents liquides mais parmi ses inconvénients la naissance d’un nouveau type de déchets solide à savoir la boue de filtration. Il existe plusieurs techniques de recyclage de la boue récupérée, parmi les plus répandues nous citons : le béton, les routes, les engrais, production de la biomasse… Différentes études ont mentionnées que les boues d’épuration causent de graves problèmes environnementaux et nuisent à l’environnement.

Par exemple, la production annuelle des boues d’épurations est estimée à 10 millions de tonnes (1), les émissions d’odeurs, la propagation de vecteurs pathogènes, la contamination des sols et la pollution des eaux souterraines. En outre La poterie est le premier artisanat de l’histoire de l’humanité. Au Maroc, cet artisanat mélange l’héritage berbère aux motifs d’inspiration arabo-andalouse et propulse le pays parmi les producteurs les plus importants de céramique et de poterie. Les objets fabriqués vont des simples ustensiles de cuisine en argile, aux produits décoratifs en céramique artistique.

Nous retrouvons la poterie dans de nombreux musées marocains, l’influence de l’art amazigh est palpable sur d’anciens ustensiles tandis que le patrimoine andalou est très visible à partir du XIIe siècle. Les motifs géométriques que nous connaissons bien aujourd’hui trouvent leur origine à cette époque. Cette tradition existe encore dans plusieurs villes du Maroc, comme Fès, Safi et Rabat. Safi est connue pour la fabrication de poteries utilitaires et décoratives, attestée depuis le XIIe siècle (2).

Sur le plan économique, la poterie est l’un des secteurs qui connaît un essor important dans l’économie nationale. Ainsi, elle joue un rôle très important en matière d’emploi et constitue une source de devises non négligeables pour l’économie du pays (3) Dans le but de fermer la boucle de traitement des déchets liquides et solides, une valorisation de cette boue s’impose. Nous avons choisi de valoriser ces nouveaux déchets solides dans le domaine artisanal marocain, afin de fabriquer des pots en faisant part de la matière première principale qui est la terre cuite. L’objectif du présent travail est d’étudier les effets de l’utilisation de la boue d’épuration comme substituant de la terre cuite sur la résistance à la compression et la conductivité thermique sur les pots. Les résultats obtenus sont très impressionnants par comparaison avec les caractéristiques d’un pot normal avec 0 % de boue.

MÉTHODES ET MATÉRIELS

Adsorbants

Les cendres à charbon

Les cendres volantes et les mâchefers ont été collectés au niveau de la centrale thermique Jorf lasfar située à une distance de 17 km de la ville d’El Jadida. Elles se présentent sous forme de grains poreux de couleur grise, et dépendent de l’origine du charbon. Ce sont des fines particules dérivées de minéraux et souvent utilisées comme pouzzolane pour la fabrication de ciment hydraulique. Elles apparaissent sous la forme de sphères isolées ou accolées. Les cendres volantes CV sont extraites par séparation électrostatique ou précipitation mécanique de poussières de combustion issues des chaudières à charbon de centrales thermiques. On peut les décrire comme une poudre fine (0,5 et 315 microns) dont les compositions sont minérales et organiques provenant, d’une part, du charbon puis, d’autre part, des produits formés dans la chaudière et dans le flux de gaz (4). En ce qui concerne la récupération des cendres volantes, les fumées de combustion passent par des dépoussiéreurs électrostatiques appelés électro-filtres, capables de capter quasiment l’intégralité des cendres volantes. L’addition de filtres à manches donne la possibilité d’avoir des rendements à 99.9 % de dépoussiérage des fumées. Le temps escompté à la combustion du charbon, à la fusion, au trajet dans le flux de gaz jusqu’aux filtres n’est que de quelques secondes (5). Les déchets qui constituent les déchets résidents après combustion, appelles cendres de foyer, et resteront dans les fours après combustion du charbon dans les chaudières, ils sont moins fins que les cendres volantes, et ils sont souvent nommés par les mâchefers.

L’argile

L’argile utilisée dans cette étude a été collecté par carottage à une profondeur de 0-30 cm, ensuite tamisé et séché à l’air ambiant. Les échantillons ont été stockés dans des sacs en plastique à 48 °C à partir du moment de l’échantillonnage jusqu’au moment de l’analyse. Pour une meilleure identification du mécanisme d’adsorption.

Le limon

Les échantillons du limon ont été recueillis dans les environs d’El Jadida précisément dans la région de Sebt Oulad Bouaziz, à 30 km du sud de la ville d’El Jadida. Ce limon est formé de fines particules d’argile et de sable. Il est généralement décrit comme un ensemble d’agglomérats. Le limon est généralement créé par l’attrition de quartz, de mica et de feldspath (6).

Les sables

Les échantillons des sables marins ont été prélevés le long du littoral de la ville de Casablanca, de différentes couleurs selon leurs taux de silices et de calcites et de différentes tailles granulométriques.

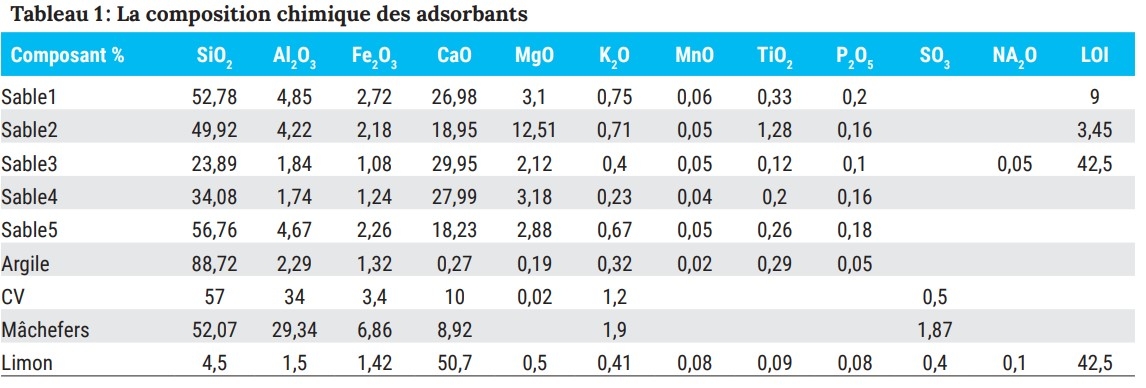

La composition chimique des adsorbants

Les cendres volantes utilisées comme support filtrant ont été analysées par la technique ICP. Les résultats de cette analyse montrent que ces cendres volantes peuvent être classées parmi les cendres silico-alumineuses. Elles présentent des propriétés pouzzolaniques, parce qu’elles contiennent un pourcentage de 94,4 % de SiO2 , Al2 O3 , et Fe2 O3 . La composition chimique des mâchefers obtenue par la même technique révèle aussi 80 % de SiO2 , Al2 O3 et Fe2 O3 . Les résultats de cette analyse sont affichés dans le tableau 1. Pour Le limon, il contient 50,7 % de CaO, 4.5 % de SiO2 et 1,5 % d’Al2 O3 et 42,5 % de LOI (Loss on ignition), qui présente la matière organique mesuré par la méthode de perte au feu. Les argiles sont des silicates, en général d’aluminium, plus ou moins hydratés, qui présentent une structure feuilletée (phyllosilicates), ou bien fibreuse (comme la sépiolite ou la palygorskite).

Il existe trois grandes familles d’argile que l’on classe selon le nombre de couches tétraédriques et octaédriques qui constituent leurs feuillets. Les interstices entre les feuillets peuvent contenir des molécules d’eau ou des ions. Les minéraux argileux possèdent de grandes surfaces spécifiques (jusqu’à 800 m2 /g) et de grandes capacités d’échange cationique. Les argiles peuvent donc retenir une importante quantité de métaux lourds par adsorption ((7).Pour les cinq échantillonnages de sables, elles contiennent une teneur importante en d’oxyde de silicium (23 à 56 %) et en oxyde de calcium (16 % à 32 %). Cependant, les teneurs en oxydes alcalins et alcalino-terreux restent faibles. Le tableau 1 montre les pourcentages de chaque élément chimique pour les adsorbants utilisés.

DESCRIPTION DE LA TERRE CUITE

La terre cuite est un matériau céramique obtenu par la cuisson de l’argile, cette nomination intègre les poteries, les matériaux de construction (briques, tuiles ou carreaux) et les sculptures.

Les températures de cuisson les plus usuelles des terres cuites pour les poteries sont comprises entre 900 et 1150 °C (8).

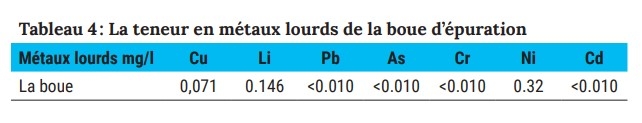

Les argiles employées dans cette industrie artisanale sont de natures chimiques et minéralogiques très variables ; elles sont le plus souvent de type illitique ou kaolino-illitique. Le tableau 2, présente les limites entre lesquelles varient les différents éléments chimiques de la terre cuite utilisée (9)

PRÉPARATION DES POTS VALORISÉS

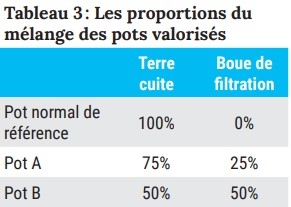

La préparation des nouveaux pots à base du mélange terre cuite et boue de filtration a été faite selon le processus habituel de fabrication des pots. Les pourcentages des substitutions de la terre cuite par la boue de filtration sont donnés dans le tableau 3:

Méthode de fabrication des pots

Dans plusieurs régions au Maroc, le sol est argileux et riche en minéraux. En plus du savoir faire artisanal marocain, l’abondance de cette matière première a propulsé la fabrication de poterie au Maroc au niveau mondial. L’artisan marocain travaille selon une technique ancestrale, avec des outils et méthodes traditionnelles pour produire des tajines, des vases, des assiettes de décoration…

La matière première pour fabriquer la poterie marocaine est la terre cuite à base d’argile. Trois types d’argiles sont utilisés dans cet artisanat: l’argile rouge, l’argile jaune et l’argile blanche. Pour préparer la pâte, ces derniers sont dans un premier temps tamisés, et ensuite purifiées finement avant toute utilisation. L’argile est placée dans des réservoirs d’eau pendant une longue période pour se débarrasser des petites pierres et du calcaire, ensuite exposée au soleil pendant de longues heures pour séchage. Une fois la matière première est prête, l’artisan commence par le pétrissage, ensuite le modelage de la pâte. L’objet créé est mis sous le soleil pour séchage avant d’être placé dans des fours à haute température (entre 900 et 1200 degrés). L’étape finale, est celle de la décoration, appelée en arabe le « zwak ». Ce sont des formes et des symboles inspirés de la culture amazighe et des versets coraniques. Les artisans produisent deux types d’objets, ceux qui conservent leur côté brut et naturel et d’autres à l’aspect plus raffiné. Finalement et pour avoir cet aspect brillant, l’objet est revêtu d’une fine couche de couleurs. Nous obtenons les couleurs à partir des oxydes (oxyde de fer pour la couleur brune, le cuivre pour le vert et le cobalt pour le bleu) mélangés avec l’oxyde de plomb. Ce procédé est nommé « vitrage », qui sert à fixer la coloration et l’éclat, ensuite un dernier passage rapide au four avant que l’objet soit enfin prêt.

RÉSULTATS ET DISCUSSIONS

Description de la boue de filtration

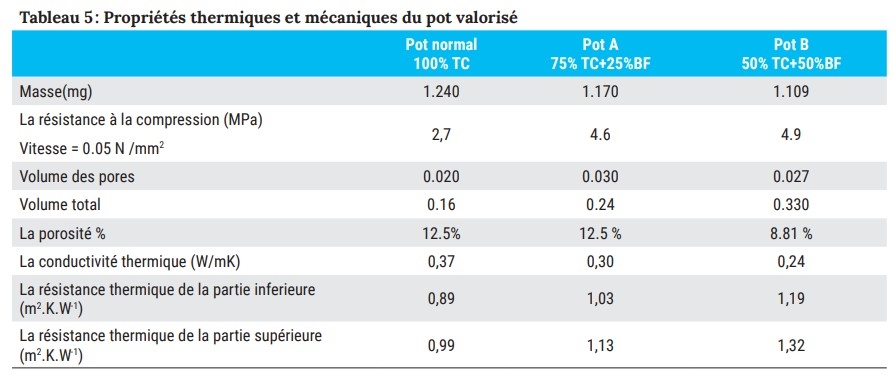

La boue filtrante ou la boue d’épuration sont des résidus du traitement des effluents liquides parles stations d’épurations. Ces boues sont constituées de matières organiques et de matières minérales. Après purification des eaux usées par la technique d’infiltration percolation (10), la boue filtrante obtenue est illustrée dans la figure 1. Le tableau 4 donne les résultats des analyses effectués par ICP-AES (Spectroscopie d’émissions plasma). La concentration des métaux lourds est un indicateur essentiel pour évaluer la qualité environnementale des matériaux. Nous constatons que la boue de filtration que nous avons obtenue après traitement des lixiviats de la décharge publique de Casablanca contient 0,146 mg/l de lithium, 0,32 mg/l de nickel, et 0,07 mg/l de cuivre et traces de métaux lourds comme le plomb, l’arsenic et le cadmium (tableau 4)

Phénomènes physico-chimiques se produisant lors de la cuisson

Lors de la cuisson, il se produit diverses réactions qui modifient le produit final provoquant ainsi des modifications au niveau de la porosité, des dimensions et surtout des propriétés mécaniques du produit final (12). La matière organique est détruite suite à l’oxydation par l’air circulant dans les pores (13). Il est à noter qu’ au niveau de l’intervalle des température entre 400 °C et 680 °C, des minéraux argileux sont détruits (kaolinite à 550 °C) avec l’évaporation de l’eau de structure (dehydroxylation) (14). Par contre entre 750 °C et 850 °C, sous l’atmosphère oxydante, la matière organique brûle donnant du dioxyde de carbone (CO2 ) ou du graphite. La présence des minéraux de carbonate de calcium dans les matières premières utilisées en poterie peut causer des problèmes technologiques (par exemple, nodule blanc et fissures). En particulier, la décomposition des carbonates dans les matrices argileuses à 800-900 °C produit des silicates contenant du Ca, mais cette décomposition dépend également d’autres facteurs tels que la taille des grains, la température de l’eau, la température de l’air. D’autres facteurs tels que la taille des grains, l’atmosphère du four et la durée de la cuisson/refroidissement. Par conséquent, la présence d’une quantité significative de carbonates dans la plupart des échantillons d’argile utilisés pour la fabrication de poteries est un facteur important. Ils permettent d’augmenter la porosité lorsque le CO2 s’échappe pendant la cuisson (2).

PROPRIÉTÉS THERMIQUES ET MÉCANIQUES DU POT VALORISÉ

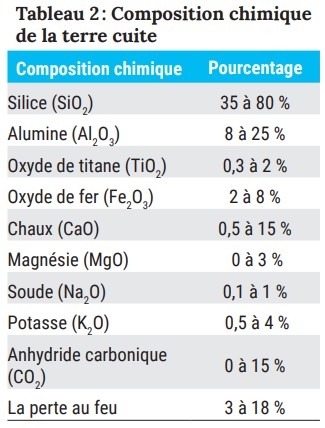

Afin de déterminer les propriétés thermiques et mécaniques des pots, des essais de compressions, de conductivités thermiques et de porosités ont été réalisés à travers des techniques expérimentales adéquates. Le tableau 5 présente les caractéristiques des pots fabriqués selon le pourcentage de la substitution de la terre cuite avec la boue filtrante (tableau 5).

La résistance à la compression

La résistance à la compression est la contrainte de compression maximale que, sous une charge appliquée progressivement, un matériau solide peut supporter sans se rompre. La formule pour calculer la résistance à la compression est la suivante: CS = F / A Où la résistance à la compression (CS) est égale à la force (F) au point de rupture divisée par la surface de la section transversale. Les essais de résistance à la compression doivent être effectués avec des forces opposées égales sur le matériau d’essai. Les matériaux d’essai sont normalement des cylindres, des cubes ou des sphères. Les essais de compression ont été réalisés au moyen d’une presse mécanique au laboratoire publique des essais et des études (LPEE), comme le montre la figure 2. Les pots sont centrés sur le support de cette machine, une contrainte axiale a été systématiquement appliquée à une vitesse de 0,05 (N/mm2 ) jusqu’à la rupture des échantillons, éventuellement la résistance à la compression est finalement notée. Nous avons constaté que la résistance mécanique à la compression du pot B est la plus importante, et que les pots valorisés développent une résistance significativement élevée. La résistance à la compression atteint 4.9 MPa, et de manière générale elle augmente au fur et à mesure que la porosité des granulats diminue (15)

La porosité

La porosité est l’ensemble des pores d’un matériau solide, ces poches vides sont remplis par des fluides, c’est une grandeur physique comprise entre 0 et 1 (0 à 100 % en pourcentage). La formule du calcul de la porosité est comme suit: Vν: Volume vide VT : Volume Total Dans notre cas, la porosité d’un pot normal égal 12.5 % qui est similaire au pot A (16), elle est supérieure à celle du pot B (8.81 %). La porosité est liée avec la granulométrie de la terre cuite et des matériaux naturels utilisés (entre 3,15 mm et 0,075 mm). A noter que la Porosité apparente des éprouvettes cuites à 1050 °C est comprise entre 5 et 27 %. Les valeurs les plus basses sont enregistrées pour les éprouvettes à base de colluvions (8- 13 %), de schistes (9-14 %), de boues de lavage (9-12,5 %) et d’argilites (5-14 %). Les valeurs les plus élevées sont enregistrées pour les éprouvettes à base de sols (17,5 à 18,5 %) et à base de sédiments des oueds (20 à 27 %).

La conductivité thermique

La conductivité thermique d’un matériau c’est le flux de chaleur qui traverse sa paroi sur 1 mètre d’épaisseur pour 1 mètre carre de surface avec une différence de température de 1 degré entre les 2 faces de cette paroi. Cette propriété traduit la capacité d’un matériau à transmettre la chaleur par conduction. Elle s’exprime en W/mK. Plus λ est grand, plus le matériau conduit facilement la chaleur. Plus λ est faible, le matériau est isolant thermiquement. Ce coefficient n’est valable que pour les matériaux homogènes. Le coefficient de conductivité thermique λ d’un matériau varie en fonction de la température et de l’humidité de celui-ci. Dans notre étude la conductivité thermique du pot normal est plus élevée que celle des autres pots. Cela peut s’expliquer par la présence d’eau dans l’espace inter-foliaire plus importante révélée précédemment par les spectres infrarouges et aussi par la présence de kaolinite porteur de molécules d’eau surtout pour le pot normal qui contient 100 % de la terre cuite (17). Nous constatons que la conductivité thermique se réduit après l’ajout de la boue filtrante, Les deux pots A et B ont donné des abattements respectivement de 19 % et 35,14 %. Cette réduction est expliquée par la structure poreuse de la boue filtrante qui lui confère des caractéristiques d’une faible conductivité thermique (18). Le pot B est le plus isolant thermiquement. Les cendres de boues d’épuration peuvent être utilisées dans des matériaux d’isolation thermique. En effet, elles présentent une structure poreuse et des particules irrégulières, ce qui permet d’obtenir des matériaux à faible conductivité thermique (19).

La résistance thermique

La résistance thermique est utilisée pour quantifier le pouvoir isolant des matériaux pour une épaisseur donnée, elle s’exprime en m2 .K.W-1.une paroi est d’autant plus isolante que sa résistance thermique est élevée. Cette grandeur est particulièrement utilisée dans les applications d’isolation thermique (1). La formule de calcul de la résistance thermique est comme suit: e : épaisseur du matériau λ: la conductivité thermique Plus la résistante d’une paroi et grande on constatera que plus la paroi et résistante, elle résiste au transfert thermique. Dans notre étude, et vu que les pots n’ont pas une forme homogène et il y a un changement d’épaisseur, nous avons devisé les pots en deux niveaux (figure 3): • Niveau 1: c’est le niveau supérieur du pot, E1 = 17,5 cm, E2 = 0,5 cm • Niveau 2: c’est le niveau inférieur du pot, E’1 = 15,5 cm, E’2 = 0,4 cm Nous constatons une évolution de la résistance thermique cela du a l’abattement de la conductivité thermique des pots, Le calcul fait prend en compte les couches d’air qui se forment des 2 côtés de la paroi.

CONCLUSION

Le traitement des eaux usées par le procédé d’infiltration percolation donne

des résultats efficaces et moins coûteuse mais d’autres part, il génère un

déchet solide qui nuise l’environnement.

Plusieurs voies de valorisation ont été

mentionnées par plusieurs auteurs,

dans notre étude nous avons valorisé

la boue filtrante dans le domaine artisanal marocain.

Un mélange entre la terre cuite et la

boue est fait pour construire des nouveaux pots, qui ont été mené après a

une étude thermique et mécanique pour

valider ces propriétés.

Les essais de résistance mécaniques des

pots valorisé ont été montré qu’on ne

peut pas juger ce produit sans avoir un

format unifié pour avoir des résultats

fiables dans ce sens.

La résistance thermique s’augmente au

fur et à mesure de l’augmentation du

pourcentage de la boue filtrante, c’est

pour le pot B qui contient un pourcentage de 75 % de la boue, cela du a la diminution porosité des matériaux utilisés.