Partant du principe qu’une pompe sur mesure est une pompe parfaitement fiable et performante, comment aller plus loin en matière de personnalisation ? L’impression 3D par fusion laser, dont les avantages ne se limitent plus au prototypage, pourrait constituer un élément de réponse selon les ingénieurs de KSB. Explications.

Depuis la fin du 19ème

siècle, l’industrie ne fabrique que les produits dont la production en grandes

quantités permet d’être rentabilisée. Qu’il s’agisse de chaines de production

classiques ou de centres d’usinage automatisés, la règle est partout la

même : investir dans des installations automatisées et coûteuses n’est

rentable que pour quantités importantes.

Pour pouvoir

proposer à l’utilisateur un produit répondant parfaitement à ses besoins, les ingénieurs

de KSB ont très tôt développé, dès le début des années 1930, une grille de

sélection, avec un inconvénient pour le fabricant : seule une gestion très

efficace de la complexité lui permet d’être rentable. Cette contrainte existe

encore aujourd’hui : rien que pour les pompes normalisées à eau Etanorm, plus

de 40 tailles de corps différentes sont proposées ! À cela s’ajoutent

diverses versions de matériaux et de garnitures d’étanchéité d’arbre. Si bien

qu’à l’heure actuelle, la taille moyenne des lots dans la production Etanorm

est d’environ 1,4. Le web-shop de KSB donne un aperçu significatif des possibilités

de configuration offertes de nos jours au client lors de la sélection d’une

pompe centrifuge.

Une pompe sur-mesure est une pompe parfaitement fiable et

performante

Pourtant, la fabrication,

dans le domaine des pompes, pourrait aller encore plus loin en matière de personnalisation.

Des possibilités nouvelles que les méthodes de fabrication actuelles ne

permettent pas de réaliser de manière rentable pourraient ouvrir de nouvelles pistes

dans l’exploitation des pompes. Ainsi, l’avenir pourrait être à des « pompes

sur mesure » qui se distingueraient par des coûts d’ingénierie maîtrisés à

chaque étape, de l’attribution du marché au traitement de l’offre jusqu’à la

mise en service. Dans les cas extrêmes, une « pompe sur mesure »

n’existerait qu’en un seul exemplaire destiné à une installation requérant une

pièce unique. Gare, cependant, à ne pas confondre une pompe sur mesure avec un prototype

qui nécessite encore des essais. Mais les ingénieurs en sont convaincus et le

savoir-faire accumulé sur des modèles antérieurs le démontre : une pompe

sur mesure (« tailor-made pump ») est une pompe parfaitement fiable

et performante.

Reste qu’une pompe

sur mesure repose sur des exigences contradictoires. Alors que sa qualité et sa

fiabilité doivent être excellentes, ses coûts de fabrication doivent être bas

et les délais de livraison courts. Compte tenu de la forte concurrence qui

règne parmi les fabricants de pompes, ces critères pourraient revêtir une

grande importance à l’avenir.

Parmi d’autres techniques

de fabrication, la fusion laser pourrait jouer ici un rôle décisif à l’avenir.

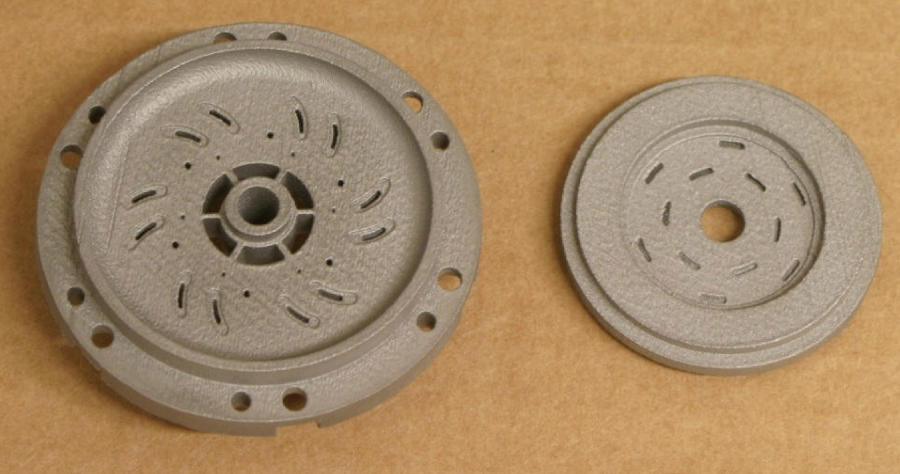

Composants de forme quasi-définitive et physiquement

denses, imprimés dans une installation de fusion laser.

Cette technique

permet de fabriquer un élément couche par couche à partir de poudre métallique

à l’aide de microprocédés de soudage (Photo 1). Il en résulte un composant de

forme quasi définitive et physiquement dense, produit dans un lit de poudre (Photo

2). Les coordonnées conceptionnelles sont générées par un logiciel CAO.

L’impression 3D est absolument silencieuse.

Le procédé est économique

en termes de consommation d’énergie et de matériau puisqu’il n’utilise et ne

traite thermiquement que la quantité de métal effectivement nécessaire à la

réalisation du produit. Des calculs réalisés par KSB ont montré que des

économies de matériau variant de 50 à 70 % étaient possibles lors de la production

de composants en ajustant leur conception aux exigences du processus de

fabrication. Cela s’explique d’une part par l’absence presque totale de déchets

pendant l’impression 3D et, d’autre part, par la réutilisation de toute la

poudre résiduelle. L’ensemble du processus de production se déroule sous

atmosphère inerte pour protéger les matériaux oxydo-sensibles lors de la

fusion. Le produit final diffère par sa structure métallographique, mais non

par la composition de la poudre métallique à partir de laquelle il est produit.

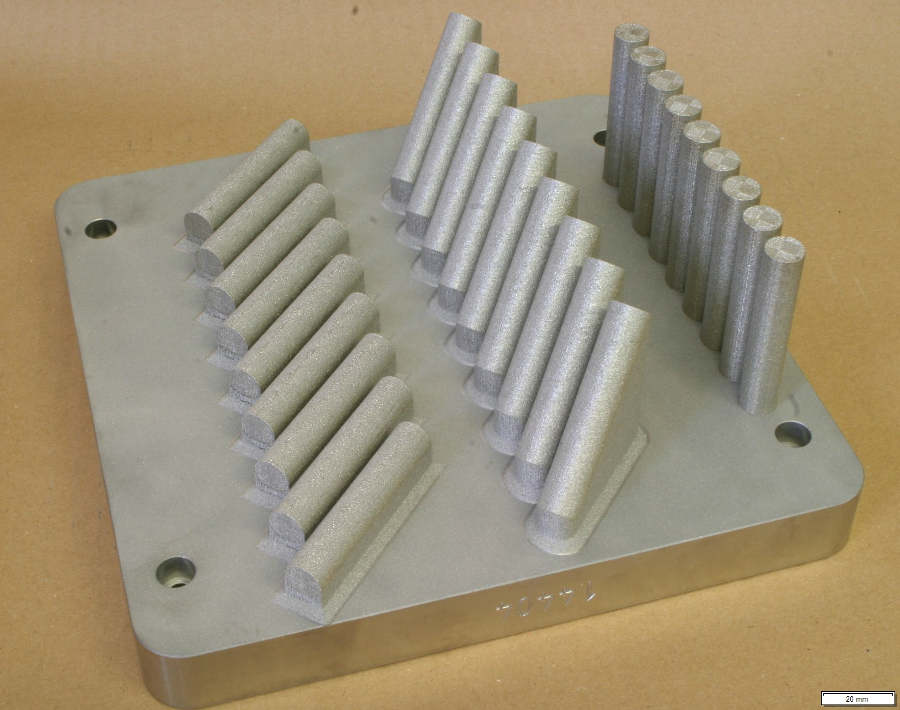

Depuis fin 2014,

KSB dispose dans son usine de Pegnitz de deux installations puissantes de

fusion laser (Photo 3). Les spécialistes en matériaux étudient les potentiels

de l’impression 3D pour le développement et la fabrication. Des composants

métalliques appropriés sont fabriqués à titre expérimental à partir des données

CAO. Il reste encore à démontrer que les pièces fabriquées à partir de la poudre

métallique présentent la même résistance et les mêmes caractéristiques que les

composants comparables fabriqués par des procédés classiques. Le Centre de

Recherche et Développement de Gradignan (France) dédié à la robinetterie

papillon, exploite également la fabrication additive métallique pour réaliser

très rapidement des pièces avec des géométries complexes, difficilement

réalisables avec des procédés de fonderie ou de forge.

Par ailleurs, de

nouvelles directives de conception doivent être élaborées, car la fusion laser

représente un nouveau domaine d’activité pour la construction de pompes et de

robinetterie. La liberté de conception, ainsi que la disponibilité des

composants en tout lieu et à toute heure, ouvrent de nouvelles perspectives

pour le développement, la fabrication et la logistique.

Depuis fin 2014, KSB dispose de deux installations de

fusion laser dans son usine de Pegnitz.

À ce jour, en

termes de technologie et de rentabilité des coûts, les limites de l’impression

3D se situent encore au niveau de la taille des composants et de la vitesse de

fabrication. Toutefois, les installations de fusion laser les plus importantes

affichent déjà une chambre de construction d’un volume de 160 litres. De fait,

les progrès techniques rapides devraient permettre ouvrir la voie à des

imprimantes de taille supérieure. La rentabilité de ce processus de fabrication

se mesure à la quantité de matériau fondu. Pour l’heure, la fabrication de

composants de grande taille n’est rentable que si ces composants ne sont plus

disponibles, ou s’il s’agit de prototypes.

C’est le cas dans

de nombreux secteurs comme par exemple la fabrication de pièces de rechange

pour des voitures, des motos ou des avions anciens.

Une batterie d’échantillons produits en une impression

dans l’installation de fusion laser.

Pour le

constructeur de pompes, il s’agit avant tout d’exploiter les avantages de ce

nouveau procédé de production qui constitue une étape importante vers

l’Industrie 4.0 en tirant le meilleur parti de ses potentialités. Pour l’instant,

les avantages de l’impression 3D se situent dans la fabrication de composants

de petite taille et hors standard ou quand une grande quantité peut être

fabriquée en un seul processus (Photo 4). Qu’en sera-t-il à plus long terme

pour les composants de grande taille ? Quelles innovations résulteront des

diverses possibilités offertes par l’impression 3D ? Les données CAO

existantes permettent la fabrication de produits partout dans le monde. La

fusion laser va sans doute générer d’importants changements dans la

disponibilité des composants au niveau mondial et permettre d’aller encore plus

loin dans l’individualisation de pompes.