La maintenance prévisionnelle s’appuie sur l’analyse de données, majoritairement traitées et générées par l’intelligence artificielle, pour calculer des probabilités de défaillance d’un appareil et n’envoyer les équipes de maintenance qu’à bon escient. Le monde de l’eau a déjà commencé à sonder cette thématique en profondeur et à s’en approprier le fonctionnement pour différentes cas concrets.

Le temps n’est plus où du personnel dédié parcourait systématiquement les réseaux d’eau pour les entretenir et intervenir à la moindre défaillance. Dans ce contexte changeant, comment les collectivités ou les exploitants, en charge d’installations de plus en plus vastes et complexes, peuvent-ils aujourd’hui maintenir un bon niveau de maintenance à un coût raisonnable ? Il existe plusieurs stratégies, qui peuvent d’ailleurs différer selon les composants concernés : canalisations, pompes, vannes, etc. La maintenance curative consiste à n’intervenir que lorsqu’un problème, par exemple une fuite, s’est déclaré.

La maintenance préventive, elle, cherche à éviter les pannes en contrôlant systématiquement tous les organes du réseau selon une périodicité en général établie par les constructeurs. En développement constant ces dernières années, la maintenance prévisionnelle (predictive maintenance en Anglais) vise à anticiper les défaillances potentielles pour intervenir au plus juste, avant de subir les conséquences d’une panne sans pour autant contrôler ni remplacer inutilement ce qui fonctionne encore. Selon la norme Afnor NF EN 13306 de janvier 2018, il s’agit donc d’une «maintenance conditionnelle exécutée à la suite d’une prévision obtenue, grâce à une analyse répétée ou à des caractéristiques connues et à une évaluation des paramètres significatifs de la dégradation du bien».

Outre une réduction des coûts, elle permet d’ajuster la date de l’intervention à un calendrier plus général, par exemple une tournée d’inspection prévue dans le secteur, ou des travaux de voirie. Cette stratégie repose évidemment sur la remontée permanente de données de fonctionnement, et exige donc un parc de capteurs de terrain ainsi qu’un système de transmission. Les algorithmes analysant ces données s’appuient sur les caractéristiques du composant visé, et éventuellement l’historique des pannes, pour calculer une probabilité de défaillance et indiquer le degré d’urgence d’une intervention. Ils peuvent reposer sur de «simples» statistiques ou faire appel à l’intelligence artificielle (IA), comme avec l’apprentissage automatique. Si, au total, ce type de maintenance améliore la performance opérationnelle tout en réduisant les coûts, il suppose un investissement initial non négligeable. Mais qu’en est-il aujourd’hui dans le monde de l’eau ? Est-ce applicable aux réseaux ? Où en sont les opérateurs (régies ou délégués) ? Le retour sur investissement est-il assuré ?

INSTRUMENTATION : LA BASE DU SYSTÈME

Fabricants de capteurs comme par exemple Siemens, Endress-Hauser, Swan, NKE, Hydreka, Hach Lange, BadgerMeter (S::can) ou Datalink et automaticiens, comme Siemens ou Schneider, interviennent à ce niveau. De plus, certains fournisseurs d’appareils, en particulier les pompes, dotent eux-mêmes leurs produits de capacités de mesure et de transmission. Cependant, ce parc d’instruments doit lui-même faire l’objet d’une maintenance. «Les capteurs s’additionnent aux actifs industriels qu’il faut régulièrement contrôler, par exemple pour en vérifier l’étalonnage ou changer les piles. Il faut donc prévoir de nouvelles opérations de maintenance préventive, ce qui n’est pas toujours pris en compte dans le calcul du ROI des projets de maintenance prévisionnelle» souligne ainsi Aurélien Martin, en charge de la transformation numérique des activités industrielles dont le programme Industrie 4.0 chez Eau de Paris.

«Les capteurs arrivant sur le marché embarquent des capacités croissantes d’autoanalyse et des systèmes d’avertissement ou d’alerte. Avec les sorties en bus numérique, de plus en plus d’informations remontent au système de contrôle et signalent les déviations des capteurs» précise toutefois Christophe Barbier, chef de produit et Business Developer chez Siemens. Il n’empêche que, comme l’affirme son collègue Christophe Bonnefoi (Siemens), «dans le domaine de l’eau, l’instrumentation n’est pas toujours sujette à la maintenance prévisionnelle. Les Agences de l’eau imposent par exemple de changer systématiquement certains débitmètres selon une périodicité fixe.» En plus des signaux de mesure, Hach intègre dans ses capteurs deux indicateurs d’aide à la maintenance: «Un pourcentage d’état du capteur (0-100 %) prenant en compte tous les signaux internes et l’historique de maintenance, ainsi qu’un deuxième indicateur chiffré correspondant au nombre de jours restant jusqu’au prochain entretien à réaliser. Transmis en parallèle de la mesure, ces deux données chiffrées permettent d’indiquer l’état de fiabilité du capteur et d’anticiper les opérations de maintenance», explique Jean-Pierre Molinier (Hach).

LES MACHINES TOURNANTES : UNE « CIBLE » LOGIQUE

Sans même prendre en compte les usines de potabilisation ou les STEU, un système d’approvisionnement en eau potable ou d’assainissement comprend des composants variés : canalisations avec leurs joints et branchements, mais aussi vannes, pompes, réservoirs, etc. «Le concept de maintenance prévisionnelle est souvent évoqué pour les usines ou certains postes de relèvement, moins pour les réseaux proprement dits bien que nous disposons également de solutions utilisant l’IA» souligne ainsi Bertrand Vanden Bossche, chef de produit Jumeau Numérique chez SUEZ Digital Solutions. Pour la surveillance des machines tournantes (pompes, ventilateurs, agitateurs…) Xylem propose toujours son boîtier Sam Pro. Branché directement sur la machine, il mesure les caractéristiques du courant électrique. «Cela permet d’identifier les prémices d’une dégradation bien avant la casse, en indiquant le type de problème, donc de mettre en place une maintenance prévisionnelle » indique Yann Ezan, responsable de l’activité Analyse structurelle et évaluation des réseaux chez Xylem Vue.

Siemens propose pour sa part une solution basée sur la mesure des vibrations. Un petit capteur composé de trois accéléromètres (selon les trois axes), le MS 200, se place de façon autonome sur l’organe mécanique à surveiller. Il envoie ses informations vers l’application Sitrans SCM IQ, utilisant l’IA. «En quelques semaines d’apprentissage, l’application construit un modèle et peut prévenir en cas de dissonance » explique Christophe Barbier (Siemens).

Qu’ils soient basés sur les vibrations ou les caractéristiques du courant, ces dispositifs n’ont toutefois de sens économique que pour des machines critiques ou d’une certaine puissance: cela ne concerne pas les pompes « lambda » d’un poste de relevage secondaire, par exemple. Qu’en est-il du point de vue des exploitants ? «Nous testons différentes technologies tierces basées sur l’IA, à partir de données vibratoires ou de courant moteur, pour permettre la maintenance prévisionnelle. La mise en œuvre est complexe et le ROI variable » indique Bertrand Vanden Bossche, pour Suez Digital Solutions.

Le groupe a plutôt développé deux approches basées sur des données opérationnelles. Tout d’abord, s’il existe un historique de pannes avec des causes correctement identifiées et labellisées « taguées », Suez le combine avec les mesures effectuées pendant le fonctionnement pour, grâce à l’IA, prédire d’éventuelles dégradations. «Les exploitants ne disposant pas toujours d’historiques de bonne qualité, cette approche est plus difficile à mettre en œuvre » indique Bertrand Vanden Bossche. L’autre approche, utilisable dans des systèmes non supervisés, consiste à utiliser les données de fonctionnement normal pour détecter les dysfonctionnements par comparaison. «C’est une technologie prometteuse que nous utilisons déjà dans le monde du déchet. Nous l’appliquons progressivement à des cas d’usage dans le domaine de l’eau pour vérifier si cela permet de prévoir le moment où il faut intervenir» affirme Bertrand Vanden Bossche.

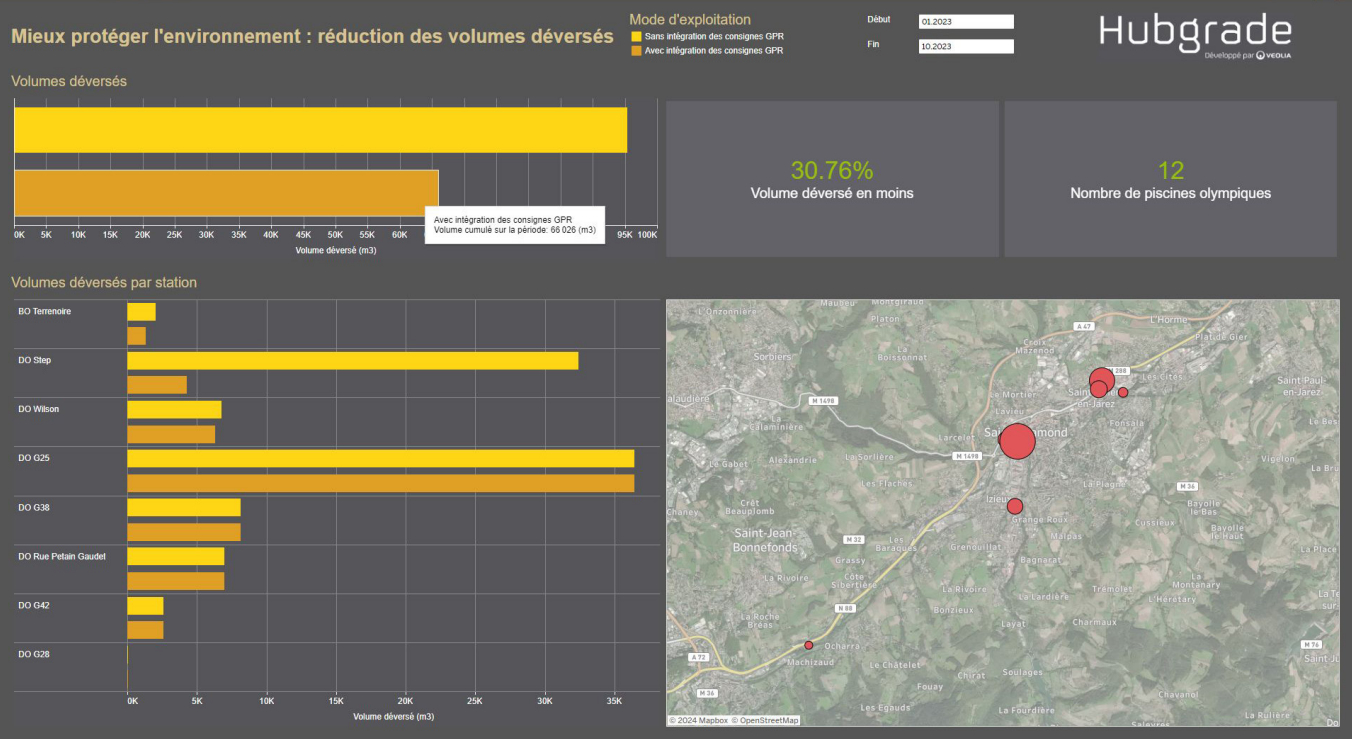

Veolia intègre cette approche de la maintenance dans une démarche plus générale d’optimisation continue de la performance, appelée Hubgrade. «Nous construisons des indicateurs de performance précis pour savoir quand une pompe commence à se dégrader, et donc envisager d’aller la déboucher ou la changer. Le diagnostic est permanent et gratuit. Nous n’avons plus besoin d’aller sur place pour faire le diagnostic. Et nous savons le faire à partir de KPIs, sans nécessairement instrumenter la pompe avec un système de mesure des vibrations ou du courant» explique Elie Laurent, responsable de l’unité opérationnelle Keyhops chez Veolia.

Le système de télégestion existant suffit à ce «premier niveau», qui peut donc s’installer partout. Un niveau supérieur d’Hubgrade fait appel à l’IA et à des outils comme des jumeaux numériques pour aider les opérateurs à optimiser leur pilotage, mais encore peu pour les aider dans la maintenance des équipements.

Ce niveau supérieur d'assistance, plus onéreux, est déployé lorsque les indicateurs métier ne répondent plus aux objectifs d’optimisation. La suite de logiciels SIWA de Siemens propose par ailleurs des solutions pour la gestion globale du cycle de l’eau, complétant les systèmes existants tels que les SIG ou les modèles hydrauliques. En fonction de l’expérience et des besoins de l’utilisateur, SIWA se destine ainsi à de nombreuses applications pour lesquelles l’IA peut aider à mieux gérer les réseaux et les actifs, notamment pour surveiller la qualité de l’eau, identifier et localiser les fuites, accroitre l’efficacité des équipes de maintenance, gérer des événements dans les réseaux d’eaux usées, etc., SIWA sait proposer une solution adaptée.

Dans plusieurs pays, la société Autodesk propose également sa solution Info360 Asset à destination des entreprises et des services publics. Les utilisateurs peuvent ainsi télécharger les séquences vidéo des caméras d’inspection directement dans l’environnement cloud sécurisé d’Info360 Asset dotées d’une grande capacité de stockage. «Ce système rend les données d’inspection immédiatement accessibles et visibles sur une carte. La plateforme intègre l'IA de VAPAR Solutions pour automatiser la notation des inspections et la classification des défauts des canalisations. Cette solution permet notamment de générer des taux de probabilité de défaillance des canalisations, facilitant la prise de décision avec une logique reproductible dans la réhabilitation des canalisations», explique Autodesk.

Dans ce contexte, Qualisteo décline son expertise en analyse énergétique basée sur l'IA à la gestion des réseaux d'eau et des infrastructures critiques : «Grâce à son système Lynx, un boitier intelligent de sous-comptage non-intrusif, Qualisteo offre des solutions pour la détection et l'analyse en temps réel de diverses consommations, notamment la consommation d'eau. Le Lynx peut par exemple communiquer avec différents compteurs d'eau, centralisant ainsi les données de multiples sources pour une analyse complète. Nous utilisons alors des algorithmes avancés pour traiter les données collectées par le boîtier, permettant ainsi d'identifier les anomalies et de prédire les potentielles défaillances avant qu'elles ne surviennent. Cette approche permet aux gestionnaires de réseaux d'eau d'optimiser leurs interventions, de réduire les coûts de maintenance et d'améliorer l'efficacité opérationnelle de leurs infrastructures», détaille Elodie Bondi, directrice générale de Qualisteo.

LES CANALISATIONS : UNE PROBLÉMATIQUE BIEN DIFFÉRENTE

Les systèmes SIG de la société Esri offrent également différentes fonctionnalités basées sur l’IA, comme l’explique Régis Becquet, Ingénieur Commercial Marché Eau/Environnement (Esri): «Nos solutions permettent d’améliorer substantiellement la qualité des données existantes de nos clients, de générer de nouvelles données spatiales de manière automatisée, ou encore de résoudre des problèmes spatiaux complexes. Nous pouvons par exemple extraire automatiquement, à partir d’images ou de vidéos, des hydrants ou tous patrimoines affleurants des réseaux Eau et Assainissement (égout, bouche à clé, etc.). Il est également possible de classifier automatiquement, via des modèles IA entraînés, des parcs, jardins, piscines, plans d’eau, etc. Une classification automatique de nuages de points (appelés LiDAR) est également possible, afin par exemple de conceptualiser automatiquement tout patrimoine réseaux et/ou usine (pompes, vannes, etc.) permettant de construire son jumeau numérique et d’améliorer ainsi sa maintenance préventive et curative. Aujourd'hui, nous fournissons déjà près de 75 modèles de Deep Learning prêts à l'emploi dans nos solutions ArcGIS».

Les canalisations comme du reste les compteurs ne s’entretiennent pas à proprement parler. Outre les occurrences de fuite, qui entrainent une intervention immédiate, la maintenance se résume au renouvellement préventif des éléments susceptibles de défaillance, souvent avec une approche statistique. Peut-on cependant envisager d’aller vers un «renouvellement prévisionnel» ? Il convient ici de distinguer le réseau de distribution, très instrumenté (corrélateurs, débitmètres, compteurs particuliers) et ayant souvent un riche historique de pannes et d’intervention, du réseau de transport, cassant très rarement (donc sans historique) et peu ou pas instrumenté. «En distribution, pour aller vers une maintenance prévisionnelle, on peut aujourd’hui utiliser des modèles statistiques basés sur le type de canalisation, la date de pose, l’historique des casses, etc. – qui indiquent une durée de vie restante et identifient des zones à risque de rupture» explique Yann Ezan (Xylem).

Pour le réseau de transport, avec ses canalisations de fort diamètre, il existe une alternative à l’approche purement statistique: l’inspection en fonctionnement. C’est ce que proposent des sociétés comme Setha, Axeeo, Acwa Robotics, entre autres. Xylem est également présent avec sa marque Pure Technologies. Le Pipe Diver, qui réalise une analyse structurelle de la canalisation, pourrait ainsi tenir lieu de «capteur» pour une stratégie de renouvellement prévisionnel. Xylem a par exemple inspecté, pour le compte de Sénéo, la canalisation triple alimentant l’usine d’eau potable du Mont Valérien en eau de la Seine.

Soit trois tronçons d’un kilomètre et demi (diamètre 800 mm), dont deux en Bonna et un, nettement plus ancien, en fonte grise. «Nous avons mesuré la corrosion, l’ovalisation… et vu qu’il n’y avait aucune urgence à intervenir, alors que Sénéo envisageait le renouvellement» se souvient Yann Ezan.

Le Sedif s’engage également dans la maintenance prévisionnelle sur son réseau, représentant un linéaire de 8000 kilomètres totalement enterrés, donc sans accès. «Le réseau de distribution est déjà instrumenté pour la pression, le débit et la température. Nous allons encore augmenter notre parc de capteurs à partir de l’année prochaine. Nous maîtrisons cet aspect mais n’avons pas encore mis en œuvre l’utilisation de ces données pour prédire des évènements. Nous y réfléchissons…» révèle Delphine Alrivie, cheffe de projet Gestion patrimoniale réseau au Sedif. Cela n’empêche d’ailleurs pas le Sedif de se préparer à déployer l’autre stratégie sur le réseau de transport, basée sur l’inspection physique des canalisations. «Nous sommes sur le point de passer un accord-cadre pour la détection des fuites et poches d’air avec un démarrage dès 2025» affirme Delphine Alrivie. Le Sedif a d’ailleurs réalisé un test dès février 2020, en l’occurrence avec Xylem, sur une canalisation de quatre kilomètres en Bonna (diamètre 600 mm) entre Gagny et Livry-Gargan, dans une zone pavillonnaire. «C’était la première utilisation du Pipe Diver en France. Au vu des résultats, nous avons finalement remplacé deux tronçons de 6 mètres au lieu de renouveler un kilomètre de canalisation comme initialement prévu» se souvient Delphine Alrivie.

APPLIQUER LE CONCEPT À LA RÉALITÉ DE TERRAIN

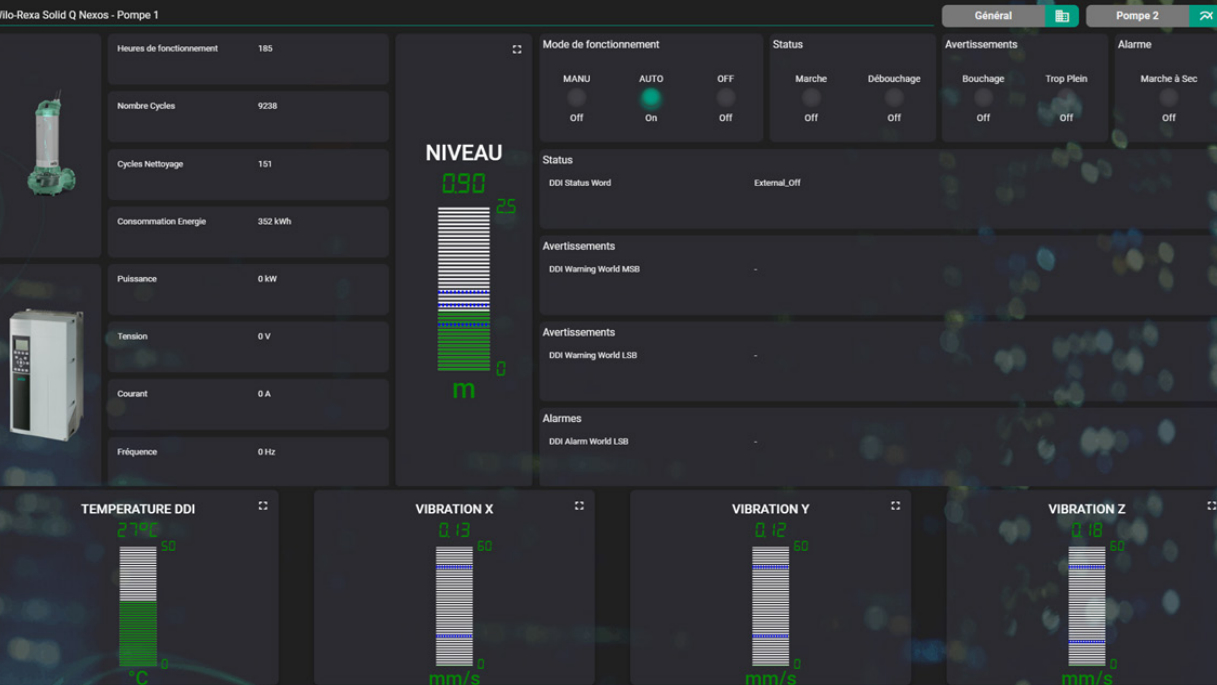

L’idée d’une maintenance prévisionnelle est certainement prometteuse, et certaines industries l’ont adoptée, mais est-elle adaptée à la réalité des services d’eau ? Si elle semble indiquée pour des pièces ou machines critiques, coûteuses, uniques et difficiles à remplacer, sa rentabilité n’est pas toujours évidente dans un domaine où beaucoup d’équipements sont redondants et relativement standardisés. Un poste de relevage, par exemple, comporte souvent plusieurs pompes opérationnelles pour pouvoir répondre aux variations de charge plus au moins une de secours, toutes de modeste puissance. L’investissement en capteurs, transmission et système d’analyse n’est pas forcément pertinent dans ce cas. Et ce d’autant plus que, les pompistes comme ABB, Grundfos, NKE, Hidrostal, Tsurumi, Wilo, KSB, Sulzer ou Xylem intègrent désormais des dispositifs de mesure et transmission dans données dans leurs appareils.

Pour la surveillance des systèmes de relevage, Wilo propose des solutions numériques d’accès à distance avec son outil WiloMonitor, permettant de tirer profit des capteurs déjà en place pour aider à surveiller et à sécuriser les performances opérationnelles des pompes et installations, équipées d’une armoire de commande et de la passerelle «Wilo-Smart». «Les informations du coffret de commande sont alors collectées et transmises dans le Wilo smart cloud. Les données pertinentes pour la détection précoce des pannes sont affichées sur des tableaux de bord spécialement conçus. L’exploitant peut visualiser ces données en temps réel et peut recevoir des avertissements ou des alarmes en fonction des besoins Ce système permet une sécurité opérationnelle de l’installation avec une détection précoce des pannes ainsi que la surveillance de l’état et des performances, mais aussi de permet de faciliter l’organisation des plannings de maintenance et d’agir avant l’arrêt du système », explique l’entreprise.

Dans la même optique, la société Nogema Ingénierie propose également des solutions connectées pour la télérelève multiprotocole, et la radio relève multiprotocole automatique simultanée. «La réalité est souvent contrastée. Je pense à un cas concret sur un réseau d’assainissement que nous avons repris en région parisienne. Après inspection, nous avons constaté que le parc de pompes est très hétérogène en termes d’âge et que, même sur les pompes récentes, les capteurs intégrés ne sont pas forcément connectés. Adopter une stratégie de maintenance prévisionnelle supposerait au préalable d’envoyer des automaticiens sur le terrain pour reconnecter les capteurs aux automates locaux, puis ceux-ci au scada et enfin transmettre ces données dans un stockage à long terme pour nourrir un algorithme d’IA» explique Bertrand Vanden Bossche (Suez Digital Solutions).

La maintenance prévisionnelle est donc un atout de plus en plus prisé pour éviter les risques de fuites et de bouchons qui, s’ils ne sont pas anticipés, peuvent entraîner des coûts importants, comme le souligne José Pecci, Directeur de la société AGM TEC: «Grâce à une inspection régulière, il est possible de détecter des signes de détérioration avant qu’ils ne deviennent critiques, minimisant ainsi les interventions d’urgence. Nos caméras sont conçues pour résister aux conditions difficiles et fournir des images de haute qualité, permettant aux équipes d’intervenir en connaissance de cause. L’inspection des canalisations devient donc un levier stratégique pour les collectivités et les exploitants, leur permettant de maintenir un niveau de performance optimal tout en maîtrisant les coûts ».

Mais les réseaux eux-mêmes, qu’ils soient enterrés ou passent dans les égouts, comme à Paris, restent difficiles à instrumenter et il faut franchir une barrière technologique pour pouvoir transmettre les données en temps réel. Ce qui là encore représente un coût supplémentaire. Pour optimiser la gestion des points noirs dans les réseaux d’assainissement, à savoir là où les réseaux sont moins performants (topographies, aménagements, etc.) et rendent difficiles les écoulements, la société GreenCityzen propose de son côté sa solution Hummbox, composée de modules pour la détection des alertes, configurables avec plusieurs types de stratégies, qui peuvent remonter dans les systèmes de supervision. Avec des interfaces d’analyse des données (analyse de l’historique et des profils) permettant de prendre des décisions d’intervention étayées. Le module de gestion d’intervention et son journal permettent d’avoir une trace de toutes les interventions, photos à l’appui.

« Il est très facile de communiquer sur les observations ou la nature des interventions avec toutes les parties prenantes de l’exploitation du réseau grâce aux notifications. Les éléments clés du patrimoine figurent dans l’application avec ou sans connexion au SIG. Enfin, le tableau de bord opérationnel permet d’identifier les alertes rapidement, de les localiser, et déclencher les bonnes interventions au bon moment. Le tableau de performance, grâce au jeu de données qu’il offre pour l’analyse et la conformité réglementaire permet de mettre en place une démarche d’amélioration continue», explique GreenCityzen.

Obtenir des prévisions fiables de défaillance ne représente toutefois qu’une partie du problème. Il faut ensuite intégrer les interventions qui en découlent dans un programme de maintenance. En d’autres termes : quel serait l’impact d’une stratégie prévisionnelle basée sur l’évolution des appareils sur l’organisation des services de maintenance qui, eux, ont à gérer du personnel, des déplacements, des approvisionnements, etc. ? «Une maintenance prévisionnelle n’est pas forcément utile pour un poste de pompage isolé et muni d’une pompe de secours car l’opérateur cherchera surtout à planifier les opérations de maintenance, à profiter d’une tournée pour intervenir sur une pompe défaillante. Il recherche plutôt l’efficacité logistique, organisationnelle que l’optimum du point de vue d’un équipement non critique» illustre Bertrand Vanden Bossche (Suez Digital Solutions).

«Avec la numérisation croissante des réseaux d’eau, la connectivité entre les systèmes et les installations augmente, exposant ainsi ces infrastructures à des cybermenaces. La mise en œuvre de stratégies de diagnostic approfondies est indispensable pour identifier les vulnérabilités et renforcer la résilience du réseau face aux violations potentielles. En dotant les réseaux d’outils de diagnostic tels qu’Atlas2, ProfiTrace et ComBricks, les organisations bénéficient d’une visibilité en temps réel sur l'état de leur réseau. Cette surveillance proactive facilite la détection précoce des anomalies, permettant ainsi des interventions correctives rapides», observe enfin Xavier Cardeña, responsable du développement du marché de l’eau et expert cybersécurité IEC62443 chez HMS Networks.

«Dans le domaine de la gestion de l’eau, garantir des opérations efficaces et ininterrompues est essentiel. Les réseaux industriels forment la colonne vertébrale de ces opérations, rendant leur diagnostic crucial pour maintenir un approvisionnement continu en eau. Une infrastructure de réseau robuste est primordiale ; sans elle, le bon fonctionnement des pompes, vannes, capteurs et unités de contrôle est menacé», conclue-t-il. Pour compléter les dispositifs existants dans les réseaux, des sociétés telles que Kamstrup offrent des solutions permettant notamment d'anticiper la détection de fuites avant les branchements et d’intervenir quasiment en temps réel, en intégrant dans ses compteurs d’eau la détection de fuite par écoute acoustique (ALD: Acoustic Leak Detection).

Les données collectées sont analysées et alimentent un logiciel de «machine learning» qui génère un historique des événements et fournit aux équipes des indications clés pour améliorer la durée de vie des réseaux. Une solution qui optimise le temps de prise en charge d’une fuite par les équipes techniques, leur permettant de prioriser leurs interventions en ciblant le lieu précis où la fuite a été détectée, et contribuant ainsi à une meilleure préservation des infrastructures. «Les 250 000 compteurs déjà installés en France, notamment dans plusieurs grandes villes ont permis aux collectivités d’améliorer leurs processus de recherche de fuites, d’économiser plusieurs millions de mètres cubes d’eau et de mieux préserver leur patrimoine à long terme» explique François Moreau, Directeur Général Kamstrup France.

Sur la base de son expertise dans la création de solutions de gestion des réseaux (eau, assainissement collectif, électricité) telles que Wat.gis et Wat.pro, la société Somei a également pris l’habitude de manipuler les données d’exploitation des réseaux, d’eau potable en particulier : «Les modèles de «Machine Learning» sont basés sur l’analyse des caractéristiques des canalisations (matériau, diamètre, date de pose, type de terrain, profondeur, trafic, etc). Cette analyse prend également en compte l’historique des anomalies (notamment les fuites) détectées sur les canalisations. L’historique des interventions et des anomalies (à l’origine des interventions) croisé avec les chantiers facilitant le remplacement ces canalisations nous permet d’estimer la date à laquelle chacune des canalisations subira une casse qui va engendrer son remplacement», explique la société.