Un moteur, un axe, une hydraulique. Quoi de plus simple et robuste qu’une pompe?? Elles sont cependant soumises à rude épreuve dans certains procédés. Pour assurer la continuité du pompage, les constructeurs proposent différentes options.

Elles sont omniprésentes. Que ce soit dans les réseaux d’eau potable ou d’assainissement, les usines de potabilisation, les STEU, pour alimenter un procédé industriel ou assécher un chantier, partout des pompes sont à l’ouvrage. On leur demande avant tout… de se faire oublier. En matière de pompage, la continuité de service est une notion essentielle. L’arrêt de distribution d’eau potable impacte directement les consommateurs et peut engendrer des problèmes de santé publique. En assainissement, il s’agit plutôt d’éviter les débordements et les rejets dans l’environnement. Les industriels souhaitent quant à eux éviter tout arrêt de production, aux conséquences financières parfois très élevées.

«Même une pompe d’évacuation des effluents, non critique pour le procédé industrie luimême, peut entraîner un arrêt d’usine par inondation ou rejet d’effluents non conformes» ajoute Patrice DevougeBoyer, responsable commercial chez Egger. De la conception même des pompes à l’ajout de nouvelles fonctions d’autocontrôle, supervision ou maintenance prévisionnelle, les pompistes comme Börger, KSB, Netzsch, Side Industrie, Rovatti, Seepex, Sulzer, Vogelsang, Wangen ou Xylem, entre autres, proposent différentes manières d’assurer cette continuité de service. Comment choisir dans cette multiplicité de solutions ? Comme le souligne Stéphane Doucet, directeur commercial de la division Eau chez Grundfos, «il n’y a pas de règle : chaque client définit sa stratégie pour assurer la continuité du pompage. Dans la même branche et les mêmes conditions, certains choisiront des solutions radicalement différentes.»

CHOISIR LA BONNE POMPE : LE GROS DU TRAVAIL

Trop souvent, le cahier des charges d’une pompe, lors de la commande, se résume à la spécification d’une pression et d’un débit. Or si ces éléments sont évidemment essentiels pour le dimensionnement, ils ne suffisent pas à assurer l’adéquation de la pompe à sa tâche. La continuité de fonctionnement et la durée de vie de la pompe dépendent également d’autres facteurs.

«Pour nous, la continuité de service commence par la bonne définition du matériel. Nous savons ce qu’il faut installer en termes de métallurgie, d’étanchéité, de configuration: verticale, horizontale, submergée, submersible, cantilever… On peut éviter bien des problèmes si l’on dispose des bonnes informations dès le début du projet. Par exemple, une solution pour améliorer la continuité de service est d’utiliser des pompes avec un minimum de pièces en mouvement.

Nous proposons ainsi des pompes cantilever (hydraulique immergée et moteur émergé) verticales sans étanchéité, capables de fonctionner à sec sans problème» explique Patrice Devouge-Boyer, pour Egger, qui a fait sa spécialité du pompage de liquides chargés et abrasifs. «Notre système de vortex, qui évite le bouchage, contribue à la continuité de service. Si vous installez une roue fermée pour pomper un liquide chargé en fibres, vous rencontrerez forcément des problèmes. Le vortex est la solution» affirme-t-il.

Egger a ainsi installé de nombreuses pompes en assainissement, en particulier pour évacuer les eaux sableuses, partout en France. Des pompes Egger sont également à l’œuvre en papeterie (alimentation du process en pâte à papier), en verrerie (évacuation des déchets du four), en abattoirs (jus de nettoyage, avec des plumes), ou pour récupérer des eaux sales en pétrochimie.

La Société Pemo propose également ses pompes «Slurry Heavy Duty» pour différents types de liquides chargés, par exemple le lisier vers des cuves de stockage et de décantation, mais aussi pour les liquides chargés avec de solides (cailloux, etc.).

Même insistance sur le choix initial chez Hidrostal. «Nous visitons souvent des installations comprenant des pompes inadaptées. Chez Hidrostal, nous avons très peu de pompes standard en magasin : nous configurons et dimensionnons la pompe pour chaque poste et chaque utilisation. Matériaux, configuration, puissance, moteur… il s’agit à chaque fois d’une pompe construite à la demande pour un besoin spécifique» explique Augustin Berge, directeur général d’Hidrostal France. Il mentionne par exemple le choix de l’inox ou de la fonte chromée pour le pompage d’eaux pluviales chargées en sables. Ou la présence dans ces pompes de systèmes de rattrapage de jeu sans démontage, qui augmente la durée vie des pièces d’usure.

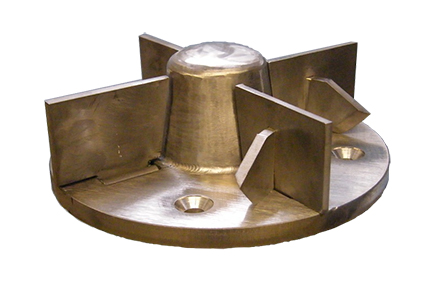

Hidrostal se distingue surtout par une hydraulique originale. «Notre philosophie est d’éviter que la pompe se bouche. C’est l’objet de notre roue à vis centrifuge, qui a été inventée pour transférer des poissons vivants. D’autres constructeurs utilisent des hydrauliques plus classiques et traitent le bouchage a posteriori, par exemple par des dispositifs électroniques déclenchant le fonctionnement à l’envers en cas de blocage. Nous, nous évitons le bouchage par construction, ce qui assure un pompage sans interruption et ne «martyrise» pas le matériel» souligne Augustin Berge.

Outre de nombreuses références en assainissement municipal, Hidrostal intervient en industrie, par exemple chez un producteur de gélatine, pour transférer une eau charriant des morceaux de peau et gras. Pour des usages similaires relevant du transfert de liquides sensibles, la société Iwaki propose quant à elle des pompes centrifuges à entraînement magnétique, dont la conception permet d’isoler la pompe du moteur, et l’absence de joint rotatif de raccourcir la durée des interventions de maintenance ou de dépannage lors des fuites de liquide. «Avec leur construction en polypropylène ou en Téflon® entre autres, nos pompes ne sont pas exposées à la corrosion. De plus aucune pièce métallique est en contact avec le liquide pompé, ce qui offre l’avantage d’utiliser les pompes pour le transfert de tous les types d’acides ou autres produits chimiques corrosifs», souligne Iwaki.

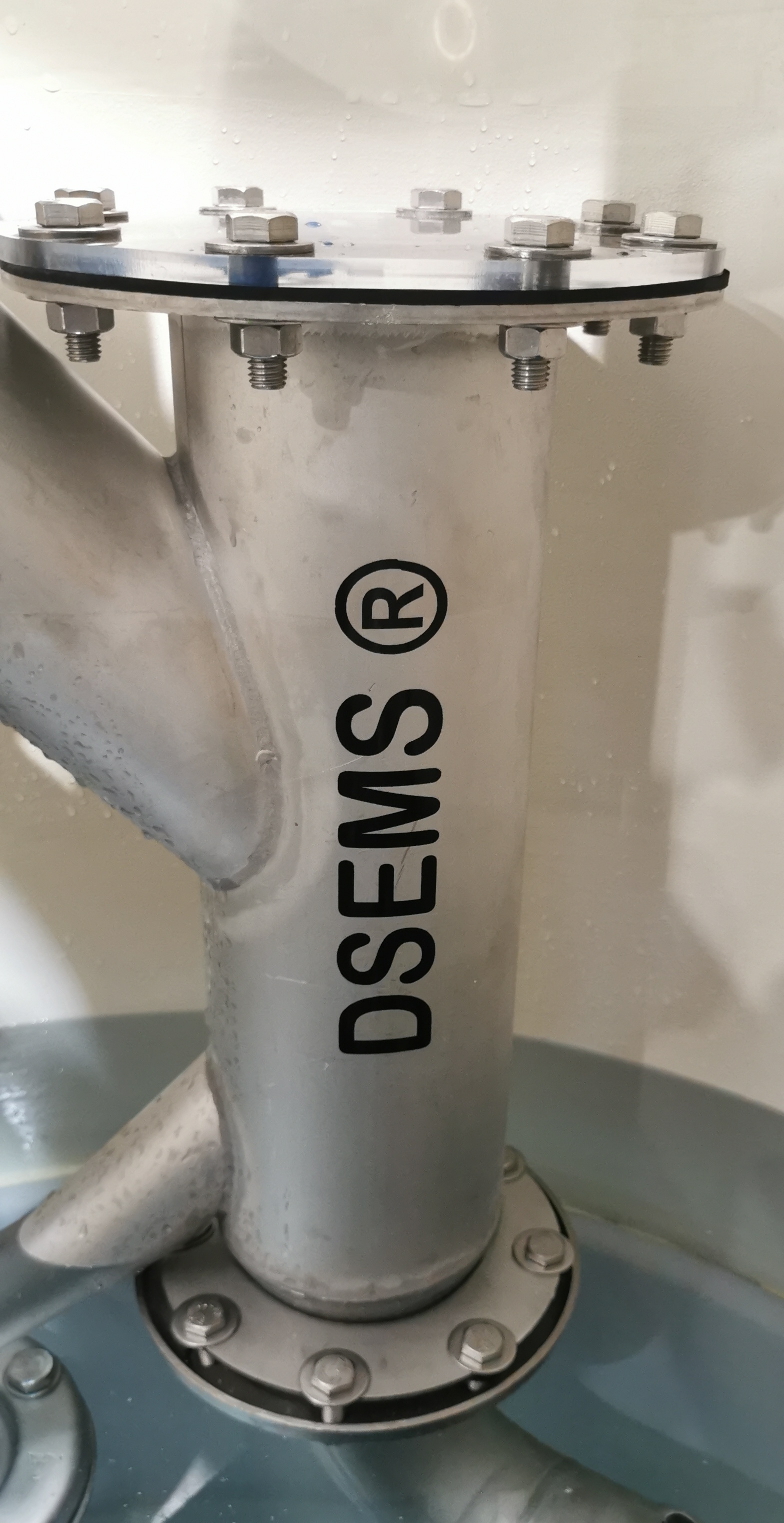

La société Hesa propose quant à elle le système DSEMS® afin d’isoler mécaniquement et hydrauliquement les pompes de relevage des matières solides, et de conserver une meilleure continuité de service. Le système permet également d’optimiser le choix de la pompe en fonction des paramètres hydrauliques (débit, HMT, rendement). «Sa conception ingénieuse et robuste réduit considérablement le besoin d'entretien préventif ou curatif. Le DSEMS® s’installe entre l’arrivée des effluents et les pompes de relevage, les protégeant ainsi 100% du temps que ce soit en poste neuf ou en travaux de réhabilitation dans un poste existant. Cette solution permet aux postes de relevage d'améliorer leur efficience hydraulique, de réduire les coûts de maintenance et de protéger la santé des opérateurs tout en assurant une durabilité accrue des équipements», précise Hesa.

Side Industrie met également en avant une conception hydraulique originale évitant le bouchage par son principe même : le pompage en ligne directe sans rétention, commercialisé sous le nom de DIP Système. Comme le rappelle Stéphane Dumonceaux, PDG de Side Industrie, ce système a été inventé à l’origine pour équiper des installations de by-pass de postes de relevage en assainissement, afin de maintenir le service lors d’interventions. «Par principe, il n’y a aucune discontinuité de flux: les lingettes et filasses diverses, si problématiques en assainissement, n’ont aucun endroit où s’accrocher. Constatant l’efficacité du système à l’occasion de travaux, les exploitants ont rapidement installé des DIP Systèmes à demeure en première monte. Nous pouvons ajouter en option un déchiqueteur, l'impulseur DIPCut» explique Stéphane Dumonceaux.

Side Industrie peut ainsi revendiquer aujourd’hui plus de 3000 références d’installations fixes en assainissement. Tout en continuant d’ailleurs à intervenir ponctuellement lors d’opérations de réfection, comme à Porto (Portugal) où deux gros Dip Systèmes (1000 m3 /h chacun) assurent le by-pass du bassin d’aération de la STEU, en cours de réfection. Le pompage d’eaux chargées et abrasives, par exemple dans les carrières ou les chantiers de BTP, constitue le cœur de métier de Tsurumi. D’où des choix de conception comme des matériaux durs (la fonte plutôt que l’aluminium), des pièces d’usure épaisses, une étanchéité renforcée (avec un système unique autour de l’arbre moteur et une entrée de câble spécifique) et une vitesse de rotation modérée.

«Au total, nous mettons l’accent sur la fiabilité de la pompe plutôt que sur sa performance pure» résume Olivier Lehnert. Les pompes Tsurumi étaient ainsi présentes sur de nombreux chantiers de construction du Grand Paris, par exemple. Pour l’assainissement, avec ses problèmes récurrents de filasses, Tsurumi a développé la turbine C, qui hache tout ce qui passe dans la pompe. «La turbine CZ, encore plus performante, va sortir l’année prochaine» révèle Olivier Lehnert. La société CPI-Salina propose également des pompes adaptées aux impératifs rencontrés sur les chantiers : des boues lourdes et abrasives chargées en solides, aux coulis de ciment et lait de chaux, en passant par les boues d’égouts et de tranchées.

CPI-SALINA propose une offre avec des pompes à câble (centrifuges) et distribue depuis 2016 les pompes submersibles de chantier Proril en France, destinées à l’assèchement des sols et au relevage de boues. Sa gamme couvre des débits allant de 14 à 600 m3 /h pour ses modèles les plus performants.

LA REDONDANCE, SOLUTION LA PLUS COURANTE

Quelle que soit la pompe choisie, la solution la plus évidente pour assurer la continuité de service est … de la doubler (au minimum). La redondance des pompes est ainsi omniprésente, que ce soit en eau potable, en assainissement (stations de relevage) ou en industrie. Certains fabricants proposent d’ailleurs d’emblée de systèmes redondants, comme par exemple Wilo. «Nous proposons la redondance tant en termes de matériel que de régulation. Nos nouveaux systèmes surpresseurs, les SIBoost 2.0, sortis au début de l’année, équipés de variateurs et de moteur IE5, comportent plusieurs pompes (jusqu’à 4) et, d’origine, une redondance au niveau des capteurs et des organes de régulation. En cas de défaillance d’un des régulateurs, le système continue à fonctionner, tout en informant l’exploitant du problème» explique Arnaud Dufossé Expert Technique Division Services/Pôle Expert chez Wilo. Une configuration intéressante pour alimenter un château d’eau ou un procédé industriel, entre autres.

LE RÔLE DE LA LOGISTIQUE

Stockage in situ de pompes de rechange, disponibilité des pièces de rechange, possibilités de location : la logistique a aussi son mot à dire lorsqu’il s’agit d’assurer globalement la continuité du service. «La pompe CR de Grundfos est la plus vendue en eau potable dans le monde. Pour faciliter la logistique, sur toute la gamme qui va jusqu’à plus de 300 m3 /h, nous n’utilisons que cinq tailles différentes de garnitures.

Un exploitant peut donc limiter son stock de garnitures pour le renouvellement sur son parc. De plus notre système se démonte rapidement et la garniture peut être remplacée en moins d’une heure» met en avant Stéphane Doucet. Lorsque les stocks propres de l’exploitant ne suffisent pas, ou en cas de travaux qui ne justifient pas d’installer provisoirement un matériel neuf, le recours à la location est une solution évidente. Certains grands pompistes ont mis en place des services dans ce sens.

Hidrostal a ainsi développé un service mobile, pour l’instant localisé à la région lyonnaise. La division «location» de Xylem opère à une tout autre échelle. «Nous pouvons mettre à disposition des unités mobiles tant en pompes submersibles, par exemple pour le relevage, que pompes de surface.

Pour cela, nous disposons de 10 agences sur le territoire français, plus trois grands centres Rennes, Metz et Toulouse pour les plus gros équipements. La base logistique de Brême, en Allemagne, intervient également pour les unités exceptionnelles. Dans tous les cas, le matériel est à pied d’œuvre en 24-48 heures» assure Alexandre Bart, directeur du service location pour la France et le Benelux chez Xylem.

Toutes les pompes vendues par Xylem, ou presque, sont ainsi disponibles à la location: les unités submersibles Flygt, y compris pour effluents chargés (assainissement par exemple), les unités auto-amorçantes de surface Godwin, avec moteur diesel ou électrique, jusqu’aux énormes pompes horizontales de surface Flygt pour les très gros débits. Quatre unités Godwin de plus de 1000 m3 /h chacune ont par exemple été acheminées pour le by-pass du pont-canal de Saint Gilles, dans la région lyonnaise, en cours de réfection.

LES SOLUTIONS NUMÉRIQUES : UN ATOUT ?

Une autre façon d’assurer la continuité de fonctionnement d’une pompe consiste à l’ausculter en permanence, la munir de systèmes d’autodiagnostic ou d’auto-contrôle, et bien sûr faire remonter l’information vers la télégestion. Cela peut aller jusqu’à la maintenance prévisionnelle (voir notre dossier dans EIN n° 475). Tous ces automatismes et couches logicielles reposent sur l’implantation de capteurs et de dispositifs électroniques. Alors, électronique ou pas ? Chaque pompiste a sa philosophie en la matière. Et même lorsqu’un fabricant a franchi le pas, il peut opter entre implanter cette électronique dans la pompe elle-même ou la reporter dans une armoire à l’abri des risques de submersion, de l’humidité ambiante et de l’H2 S (en assainissement).

«Nous ne proposons pas de systèmes électroniques. Egger travaille surtout sur la qualité des matériaux et produits, ainsi que sur la configuration et le dimensionnement. Moyennant quoi, certaines de nos pompes installées dans les années 50-60 en industrie papetière tournent encore aujourd’hui» avertit d’emblée Patrice Devouge-Boyer pour Egger. «L’exploitation logicielle des donnés de fonctionnement est l’affaire de spécialistes. Si le client le demande, nous pouvons usiner des positions sur le corps de la pompe pour installer des capteurs (vibrations, température…) mais cela s’arrête là» précise-t-il.

Grundfos a pour sa part franchi le pas. «Comme beaucoup de constructeurs, nous proposons des systèmes de télésurveillance basés sur les données du courant électrique traversant la pompe. Nous avons aussi un système de détection de la présence d’air, en cas de dégazage, qui arrête automatiquement la pompe» explique Stéphane Doucet. A cela s’ajoute le GMH, pour Grundfos Machine Health, un système de télésurveillance passant par un cloud propriétaire, exploitant les données de capteurs de vibrations pour surveiller les éventuelles dérives et déclencher des opérations de maintenance. Grundfos a équipé de ces solutions trois grosses pompes verticales à plan de joint installées sur le réseau d’eau potable de Porto Vecchio, en Corse.

«Placer de l’électronique sur le moteur ne pose pas de problème en eau potable, tout au moins sous des climats comme celui de la France. Même dans un château d’eau, avec des armoires ventilées et chauffées, cela fonctionne» affirme-t-il. «Les industriels adoptent de plus en plus des démarches de maintenance prévisionnelle pour leurs machines. Ils les étendent dès lors facilement à leurs pompes critiques, avec des capteurs de vibrations sur le moteur et de température sur les roulements, par exemple. Nous proposons des pompes munies de capteurs avec sortie en 4-20 mA. A charge pour l’exploitant d’utiliser ces signaux, de les raccorder à son installation de télégestion par exemple» explique Augustin Berge pour Hidrostal. Hidrostal propose également des boitiers de connexion Hydro Smart pour la seule température et Hydro Scope qui prend aussi en charge les données de vibrations qui regroupent en un seul point les relais de tous les capteurs, avant éventuel envoi vers la télégestion et pourquoi pas vers un logiciel de maintenance prévisionnelle. Ils sont systématiquement installés en armoire.

«Nous n’embarquons pas d’électronique sur le pompes elles-mêmes, qui sont souvent utilisées en assainissement dans des conditions agressives. Chez Hidrostal, il n’y a pas de cartes de variateurs dans les postes de relevage, par exemple» souligne Augustin Berge. Side Industrie a depuis assez longtemps opté pour la surveillance à distance et le numérique. «En 2012, nous avions déjà implanté un système de communication évolué sur le DIP, qui permettait de modifier à distance des paramètres assez fins de fonctionnement. Il ne s’agit pas simplement de remonter les données vers une télégestion où elles seront exploitées. Notre système OmniDip comporte une couche logicielle intégrée et est capable de se défaire seul d’un premier niveau d’anomalie, avant d’envoyer l’information vers l’extérieur. Les données sont de plus accessible sur un cloud» précise Stéphane Dumonceaux.

Opérant surtout en assainissement, avec les risques de submersion que cela comporte, Side Industrie n’implante pas l’électronique sur les pompes elles-mêmes mais en armoire à la surface. La société Netzsch Frères propose également un dispositif de surveillance et de protection, le MultiProtector, qui analyse les valeurs de pression, de tension, de fréquence et de température du moteur, du fluide et du stator de la pompe, et détecte les fuites pour assurer un service en continu. Tsurumi a pour sa part développé le coffret Tsurumi Connect qui permet de superviser le fonctionnement de la pompe. Il exploite des données, issues de capteurs simples comme des débitmètres, des ampèremètres, des manomètres. Cela suffit, par exemple, à enclencher automatiquement un cycle de fonctionnement à l’envers si le débit cesse dans la pompe. Les données sont également envoyées à la télégestion, par exemple pour déclencher des opérations de maintenance. «Nous évitons d’installer des systèmes électroniques dans les pompes. La chaleur de la pompe plus l’humidité ambiante créent de la condensation, ce qui est peu compatible avec des cartes électroniques… Nous préférons donc les armoires en surface» ajoute Olivier Lehnert.

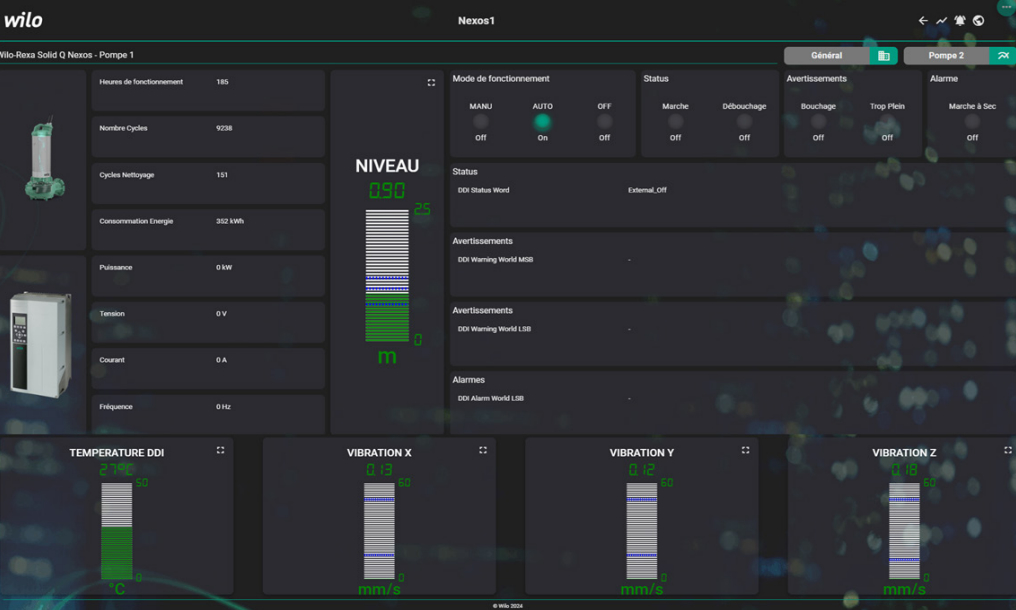

La société Chabot propose ainsi des dispositifs surveillés à distance, comme sa pompe V1000, récemment choisie pour remplacer l’une des installations vieillissantes d’une station de pompage active sur plus de 6 000 ha de terres agricoles. Pilotée par un variateur de fréquence, dotée d’un moteur de 160 kW et d’un réducteur de vitesse, elle affiche un diamètre nominal de 1 000 mm, une longueur de 4,5 m et un poids de 4,6 tonnes. Cet équipement peut supporter un débit maximal de 14 400 m3 /h en périodes de crues et 12 600 m3 /h en période d’utilisation «classique». Depuis début 2024, Wilo propose également une solution de surveillance à distance, le Wilo Monitor. Des capteurs de pression, de niveau, voire de vibration sur certaines grosses pompes, envoient leurs données numériques vers un cloud. Elles sont visualisables sur tout type de récepteur (smartphone, tablette, ordinateur), et les alertes peuvent être envoyées par SMS et e-mails.

«L’exploitant peut personnaliser les écrans de surveillance, choisir ses seuils d’alerte, etc.» précise Arnaud Dufossé. Il cite par exemple un important poste de relevage en assainissement, équipé de pompes Rexa Solid-Q (avec capteurs de vibrations et intelligence embarquée), et suivi à distance grâce à un Wilo Monitor. Pour sa part, Xylem propose toujours son boîtier Sam Pro. Branché directement sur la pompe, il mesure les caractéristiques du courant électrique, ce qui permet d’identifier des dérives bien avant l’éventuelle casse, et de lancer une maintenance prévisionnelle. «Notre solution utilisant l’intelligence artificielle est basée sur notre propre retour d’expérience. Cela évite l’urgence et limite les conséquences des casses. Lorsque nous installons une unité mobile de secours, nous essayons de sensibiliser les clients à cette solution pour leurs pompes fixes» explique Alexandre Bard.

PERFORMANCE OU CONTINUITÉ : L’INÉVITABLE COMPROMIS

Une pompe doit-elle fonctionner sans jamais s’arrêter quoi qu’il en coûte, ou faut-il plutôt se focaliser sur le rendement et les économies d’énergie? La réponse dépendra de la pompe, de sa criticité, de son régime d’utilisation. Mais les constructeurs insistent sur le nécessaire compromis : garantir la continuité de service se fait souvent au détriment de la performance pure. «Un vortex a un rendement hydraulique de 55% alors qu’une roue fermée atteint souvent 70-80%. C’est un choix. L’exploitant peut opter pour une pompe fermée avec un faible passage libre, éventuellement une roue dilacératrice, performante en termes de consommation mais qui se bloque souvent, entraînant des arrêts pour intervention, ou pour une unité avec un important passage libre, plus chère à l’achat, consommant plus mais ne s’arrêtant jamais» résume ainsi Patrice Devouge-Boyer (Egger). «Rendement et continuité de service sont souvent antinomiques. Les orientations diffèrent selon les fabricants. Nous construisons des pompes solides, mais qui consomment un peu plus» confirme Olivier Lehnert pour Tsurumi. Finalement, il revient à l’utilisateur final de placer le curseur entre coût et risque d’arrêt…