Malgré les crises successives, le secteur de l’ANC enregistre de bons résultats depuis 2020. Plusieurs fabricants ont même continué à investir pour poursuivre leur développement. L’incertitude aujourd’hui porte sur la capacité de l’usager à pouvoir investir dans un équipement

Après le Covid 19, l’instabilité géopolitique, la crise de l’énergie et l’inflation offrent des perspectives d’avenir plutôt moroses pour les industriels.

Comme toutes industries, les fabricants d’ANC sont tributaires de la disponibilité des matières premières, de l’énergie pour la production des équipements et de leur transport, mais aussi du moral des français inquiets pour leur pouvoir d’achat. Pendant la pandémie, le secteur a pourtant été sensiblement épargné comparé à d’autres industries. Même si la pénurie de matières premières et les arrêts de production pendant le confinement ont perturbé le marché, tous les fabricants reconnaissent que l’année 2021 aura été une bonne année, ou du moins, qu’elle aura permis de rattraper le retard des mois précédents. En 2022, la guerre en Ukraine engendre une nouvelle crise.

«Aujourd’hui, l’approvisionnement du plastique n’est plus un problème. Les matières premières sont disponibles, mais c’est leur prix qui a sensiblement augmenté», rapporte Marc Sengelin, président du syndicat des Acteurs du traitement des eaux de la parcelle (Atep) et responsable R&D et des affaires règlementaires chez Rikutec.

Certains fabricants parlent d’une augmentation de 100% par rapport à il y a deux ans. D’autres tempèrent en avançant des hausses de 20 à 30%. La fluctuation des prix se poursuit et leur évolution pour 2023 est difficilement contrôlable. «Nous avons peu de visibilité sur les tarifs, car tous les fabricants de matières premières sont depuis impactés par les évolutions du coût de l’énergie», poursuit le président de l’Atep. En effet, même les fabricants de cuve en béton, qui avaient été épargnés des problèmes d’approvisionnement par rapport au plastique, subissent eux aussi de plein fouet les répercussions de la crise énergétique.

Pour produire des

cuves, qu’elles soient en plastique ou

en béton, les usines utilisent principalement de l’électricité ou du gaz. «Le

prix du béton évolue de manière continue.

Nous étions habitués aux fluctuations des

coûts du plastique et c’est la première fois

que le béton, considéré habituellement

comme une valeur refuge, connaît d’aussi

fortes augmentations», reconnaît Kenny

Leroy, directeur général pour l’Europe

de l’ouest chez Kinspan Water, qui commercialise deux marques sur le marché

français: les microstations Klargester en

PRV et les produits en béton et plastique

Épur, une marque belge qui a rejoint le

groupe en 2019.

Quid des filtres plantés qui n’utilisent

pas de cuves dans leur procédé? Ces

filières agréées sont elles aussi touchées mais dans une moindre mesure.

«Nos systèmes Jardin d’Assainissement

impliquent plus de main d’œuvre et

moins de produits dans leur exécution

comparé aux autres filières. Nos produits sont livrés par messagerie pour

les petits volumes et par fret pour les

livraisons à nos partenaires franchisés.

Pour exporter nos produits à l’étranger,

nous avons dû chercher d’autres sociétés

de transport, et là, on ne maitrise plus

rien. Comme nous sommes de nouveaux

clients et qu’il y a beaucoup de demandes,

les prix explosent», regrette Martin

Werckmann, co-fondateur d’Aquatiris

et trésorier de l’Atep.

DES HAUSSES DE PRIX GÉNÉRALISÉES, ET POURTANT…

Malgré les crises qui se succèdent, le marché de l’ANC reste dynamique en 2022. La construction immobilière de logements individuels ne s’est jamais aussi bien portée depuis dix ans. D’après les statistiques publiées par le Ministère de la transition écologique, entre août 2021 et juillet 2022, les ouvertures de chantier auraient augmenté de 8,4% et atteint 169300 logements commencés sur 218000 projets autorisés. Tous ces logements ne sont évidemment pas concernés par l’ANC. «Aux logements dans le neuf, il faut ajouter les chantiers de réhabilitation qui représente environ 70% de la part de marché du secteur. Ces estimations laissent présager que le nombre de ventes en 2022 sera au moins équivalent au nombre moyen de 100000 dispositifs vendus chaque année», présume Jérémy Steininger, délégué général à l’Atep.

Malgré les hausses successives et généralisées des prix sur les produits, les français continueraient donc d’investir dans des équipements ANC. L’incertitude porte désormais sur 2023. Jusqu’où l’usager aura-t-il la capacité de pouvoir acheter ces dispositifs ?

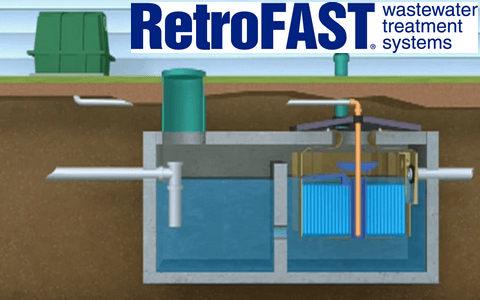

Sur ce marché, Acqua Ecologie a misé d’emblée sur des gammes d’assainissement BioMicrobics qui visent à simplifier les processus de traitement afin d’offrir la solution la plus autonome possible et pallier les difficultés rencontrées par les utilisateurs. Ainsi, les systèmes RetroFAST® permettent de rénover les systèmes d’assainissements septiques biologiquement défaillants et d’améliorer les performances tout en économisant des milliers d’euros.

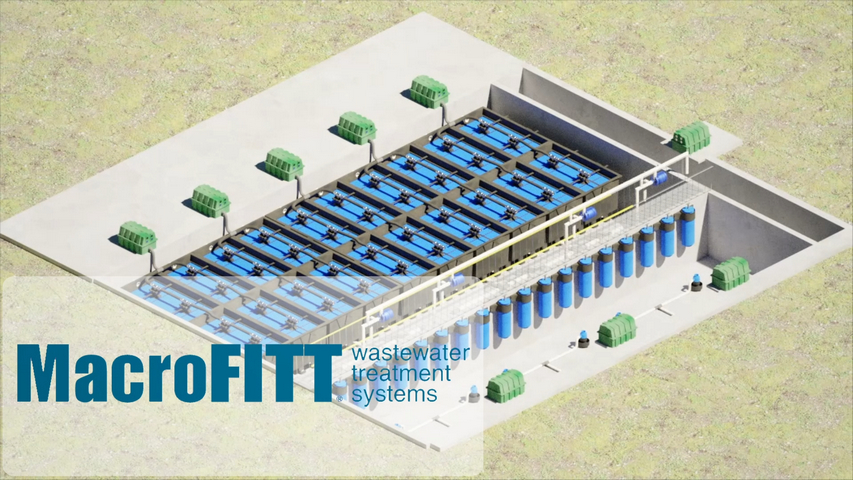

Les systèmes de traitement des eaux usées FITT®-ee reposent sur la même technologie mais créent un environnement de traitement optimisé utilisant un média à lit bactérien fixe immergé pour favoriser une croissance microbienne renforcée grâce au système d’aération éco-énergétique.

Pour pallier l’augmentation des coûts des matières premières et de l’énergie, les fabricants cherchent des solutions en interne, mais tous reconnaissent un manque de visibilité. «C’est compliqué pour les fabricants de passer des messages dans ce contexte, ils pourraient être pris d’une façon anxieuse alors que cela ne l’est pas forcément», reconnaît Emmanuelle Delormes, directrice commerciale chez Biorock.

Face à ces situations subites et destructurantes pour la production industrielle, les fabricants d’ANC préfèrent rester optimistes. En juin 2022, le fabricant français Simop annonçait l’agrandissement de son site de production de Montdidier dans la Somme, avec 1500 m2 de plus pour la production et le stockage. Une troisième ligne de rotomoulage devrait être mise en route en janvier 2023.

Ce nouvel investissement lui permettra de rotomouler de grandes pièces plus rapidement. «Notre nouveau four va nous ouvrir des capacités de production. Pour rester un acteur majeur, nous avions besoin d’augmenter notre capacité d’offres car notre produit est bien développé sur le marché. Des crises, il y en a eu d’autres. Les fabricants s’en sortiront par l’innovation», optimise Gérald Baudry, directeur commercial et marketing chez Simop. D’autres fabricants s’engagent aussi sur les nouvelles technologies.

«Avant,

les industriels produisaient à partir de

flamme nue qui induisait de fortes déperditions de chaleur. Nous avons fait évoluer

notre parc de machines en fours fermés ce

qui participe à nos économies d’énergie.

Nos équipements de production comme

les compresseurs sont désormais équipés d’outils d’arrêts programmés offrant

ainsi une sécurité et une meilleure gestion des fuites lorsque les machines sont

à l’arrêt», explique Luc Lary, directeur

stratégie et développement chez Sebico.

Le fabricant français prévoit en outre de

nouveaux investissements, notamment

pour l’équipement de panneaux solaires

sur ses bâtiments.

Le référent espagnol du marché de la fabrication de cuves en PRV pour l’ANC, Remosa, se veut lui aussi rassurant. «En Espagne, la crise énergétique a débuté en 2021. Aujourd’hui, c’est surtout l’évolution des prix des matières premières qui impactent notre production. Grâce à notre politique d’économies d’énergie engagée en 2021 et le plan de transition énergétique engagé par le groupe Aco, nous pouvons réduire ces impacts et surtout gagner en autonomie», indique Carme Santasmasas, directrice technique chez Aco Remosa.

Début 2022, le fabricant a en effet rejoint le groupe Aco, leader dans les technologies de drainage, et prévoit depuis d’élargir sa présence sur le marché français. En 2021, il avait fait installer un parc de panneaux solaires sur une de ses deux usines et généralisé l’utilisation de leds dans ses locaux. À court terme, il envisage de disposer d’une flotte de véhicules entièrement électriques.

À CHACUN SA STRATÉGIE D’ENTREPRISE

Le fabricant Eloy water n’a pas non plus hésité à investir malgré la crise. «Outre le volet énergétique avec notamment une couverture maximale en panneaux photovoltaïques et l’installation dans un futur proche d’éoliennes, nous avons opté pour une stratégie de rationalisation et de stockage des matières premières depuis le début la crise liée au Covid 19 en prévision des effets de la pandémie», explique Jean-Michel Devigne, directeur des opérations.

«À cette époque,

nous avions parié sur cette stratégie car

nous nous attendions à une reprise économique et à une bagarre sur le marché des matières. Elles sont bel et bien

arrivées mais, pour être honnête, nous

ne nous attendions pas à un tel niveau

de reprise ni à une telle augmentation

des prix sur les deux dernières années.

Heureusement, la stratégie était enclenchée et notre usine a pu faire face à cette

situation inédite», poursuit-il.

En 2021, le fabricant a aussi investi dans la construction d’une seconde usine, à côté de la première dans la province de Liège en Belgique. Avec un équipement complet de rotomoulage, l’industriel dispose désormais de sa propre usine de production de cuves en plastique. «Nous nous sommes lancés dans ce nouveau métier en plein Covid 19. Depuis les crises se sont succédées sans impacter la demande et même en la stimulant, ce qui nous oblige à revoir nos plans et à les accélérer en investissant dans de nouveaux permis de construire, des périphériques de rotomoulage et de moules pour de nouveaux produits», commente Jean-Michel Devigne. Certains fabricants peuvent déjà s’approvisionner en partie en matières directement sur place. En 2018, Graf posait la première pierre d’une nouvelle usine: un pôle compétences de matières premières situé à Herboldzheim (Allemagne). Ce site, dans lequel le groupe a investi 35 M€, produit des granulés plastiques à partir de déchets plastiques ménagers.

Ces matériaux sont ensuite utilisés dans les usines de production, celle de Teningen (Allemagne), la maison-mère du fabricant, et aussi le site français de Dachstein (Bas-Rhin) où sont fabriqués les dispositifs d’ANC. «Grâce à ses engagements, l’entreprise peut faire face à la situation pour en limiter les incidences», se réjouit Dominique Lacombe, directeur commercial. Une force de frappe bienvenue sachant que la matière recyclée est dorénavant plus chère que la matière vierge dans un contexte de demande supérieure à l’offre. Dans sa démarche environnementale, l’industriel a aussi fait évoluer son parc d’équipements. L’ensemble des chariots et tires palettes utilisées à l’intérieur des halls est électrique, ainsi que la moitié des chariots de manutention en extérieur. «Nos camions effectuant la navette entre les sites ne circulent qu’avec un chargement complet», ajoute Dominique Lacombe.

L’ANC A UNE CARTE À JOUER

Les fabricants du secteur préfèrent rester confiants sur l’avenir, même si tous reconnaissent naviguer en eau libre. «Les stratégies se jouent au jour le jour. Le début d’année en 2023 sera sans aucun doute difficile», reconnaît Marc Sengelin. Certains fabricants fermeront-ils leurs fours pendant l’hiver ? Les renégociations de contrats énergétiques avec les fournisseurs seront-elles équitables entre les fabricants ? L’industrie tout entière sera-t-elle ralentie tant que la guerre en Ukraine se poursuit ?

Malgré ces incertitudes, la situation pourrait au final jouer en faveur du secteur de l’ANC. «La population augmentant et la ressource diminuant, les états n’auront ni les moyens ni le temps de construire de grosses infrastructures pour transporter et traiter les eaux usées. Cette responsabilité reviendra au particulier, pense Kenny Leroy. Au-delà de la crise, les industriels doivent tendre vers de nouveaux modes de production plus vertueux pour l’environnement. La crise donnerait un coup d’accélérateur aux programmes engagés par les industriels.» Depuis 2020, le groupe industriel s’engage dans un plan de déploiement d’énergies renouvelables et de réutilisation de plastiques recyclées à grande échelle sur dix ans, intitulé Planet Passionate.

Pour Kenny Leroy, cette stratégie est une réponse à la crise actuelle et aux crises à venir. «La taille du groupe permet de répondre à cette stratégie. Pour que les PME de l’ANC puissent suivre, il faut créer des filières encadrées par les autorités publiques pour optimiser la circularité des produits, sur le principe de la Responsabilité élargie du producteur engagé par l’Ademe par exemple».