Dans un cadre réglementaire en pleine redéfinition, le traitement et la valorisation des boues de STEP voient de nouvelles technologies apparaître à côté des filières classiques désormais matures.

Dès lors, de quels moyens disposent les exploitants ? Quelles sont les voies de valorisation alternatives environnementalement et économiquement sensées (la méthanisation, encore minoritaire mais en plein essor en France, sera traitée dans un dossier à venir) ? Comment évolue le cadre réglementaire ?

Une évolution réglementaire peu lisible

De manière plus générale, et indépendamment des dispositions propres à la crise sanitaire actuelle, deux autres sujets inquiètent les acteurs de la filière. « La réglementation sur le retour des boues au sol, qui date de 1998, est en pleine révision dans le cadre de la loi Egalim1, et sera remplacée par un “socle commun” à toutes les matières fertilisantes : digestats agricoles, compost de boues, boues non compostées, compost de la fraction fermentescible des ordures ménagères ou de biodéchets… » explique Christelle Métral, Chef de marché Transition Énergétique et Économie Circulaire chez Suez. Encore en cours de consultation au moment où nous écrivons, le projet de texte est pour le moins discuté. Il définit des seuils pour un certain nombre de critères (taux d’éléments traces métalliques, de composés traces organiques, d’impuretés inertes (dont les plastiques), de microorganismes pathogènes), impose des tests dits “sentinelle” sur l’écotoxicologie et les perturbateurs endocriniens. Le tout sans préciser, à ce stade, quels types de contrôles seront demandés ni qui les réalisera. « Certaines de ces exigences sont excessives en regard du risque sanitaire réel, et ces restrictions sur le retour au sol vont à l’encontre des objectifs de la loi sur l’économie circulaire. Nous espérons une réglementation claire avec des objectifs atteignables » plaide Franco Novelli. « Le premier projet de texte que nous avions eu fin 2020 excluait les boues liquides du retour au sol direct. Nous attendons aujourd’hui les prochaines propositions du ministère et aurons plus de visibilité début 2022 » commente pour sa part Christelle Métral.

1 loi Egalim : loi pour l’équilibre des relations commerciales dans le secteur agricole et alimentaire et une alimentation saine, durable et accessible à tous, promulguée le 30 octobre 2018.

Enfin, certaines inquiétudes se font jour quant à l’avenir du compostage des boues de STEP. « Des projets de décret de début 2021 donnaient l’impression que le gouvernement tendait à limiter l’emploi de matières vertes pour le co-compostage, et faisaient craindre une concurrence avec d’autres biodéchets que les boues de STEP pour l’accès à ces matières. La consultation a permis de “sauver les meubles” mais la loi 3DS2 doit passer en examen fin décembre et nous ne sommes pas entièrement sereins » avance Franco Novelli. Une inquiétude que Christelle Métral tempère. « Nous n’avons pas reçu de signaux en ce sens de la part de Suez Organique, qui gère nos plateformes de compostage. Le cadre réglementaire sur les déchets verts sera fixé après une étude sur la disponibilité des gisements par l’Ademe. Les craintes de certains acteurs, que j’entends, relèvent pour l’instant de l’anticipation » estime-t-elle.

2 loi 3DS: loi relative à la différenciation, la décentralisation, la déconcentration et à la simplification de l’action publique locale.

Épaississement et déshydratation : business as usual ?

En début de chaîne, l’épaississement transforme de l’eau sale (moins de 1 % de matière sèche) en… un liquide un peu plus sale (quelques pourcents de matière sèche) mais fait gagner énormément en termes de volume à traiter. Adequatec, Amcon, Atlantique Industrie, EMO, Flottweg, Huber Technology, SPF (Société Poitevine de Filtration) entre autres, interviennent à ce stade.

EMO propose toujours ses tables d’égouttage. « Sur les grosses STEP, les boues égouttées vont de plus en plus vers la méthanisation, qui demande des siccités de l’ordre 4-5 % » explique Yves Hamelin, directeur commercial France chez EMO. C’est le cas à la Teste de Buch sur le bassin d’Arcachon (Gironde), au Mans (Sarthe) ou à Troyes (Aube). Malgré le contexte de crise sanitaire, EMO vend également beaucoup de tables arrivant à 6-7 % de siccité en vue du stockage liquide. Peut-être justement parce que l’épandage direct n’est plus possible… « Nous avons présenté un nouveau modèle à Pollutec. Le principe reste le même mais l’appareil est plus orienté vers l’exploitation et la maintenance » souligne Yves Hamelin, qui signale également un gros marché d’augmentation de capacité de tables déjà installées. C’est par exemple le cas à Longwy (Meuthe-et-Moselle) où EMO participe au revamping de la filière de traitement des boues.

En termes d’égouttage, la SPF (Société Poitevine de Filtration) se distingue avec une technologie originale développée en partenariat avec Choquenet : la table d’égouttage sous vide Deshyvac, dont les siccités obtenues peuvent aller de 5% jusqu’à 20% de matières sèches, hors chaux. « C’est la seule machine qui accepte le préchaulage, un des critères requis pour obtenir une boue normée aux termes de la norme NFU 44-003 » souligne Laurent Cognée, directeur général de la SPF. La société vient d'installer une Deshyvac d’une capacité de 40 m3/heure à Chasseneuil, la STEP du Futuroscope de Poitiers. Après déshydratation, les boues seront dans un premier temps envoyées au compostage, comme toutes celles du Grand Poitiers. La société commercialise par ailleurs toujours son Concentratec, un appareil d’égouttage à vis, sur auge, qui présente l’avantage de la compacité par rapport à une table classique de même capacité. Cette machine autosurveillée, qui ne peut pas déborder, permet un fonctionnement en continu.

Après épaississement, les boues restent liquides. Pour aller au-delà et obtenir des boues pâteuses, il faut poursuivre avec d’autres moyens. Centrifugeuses, presses à vis ou à piston, filtres-presses : les solutions ne manquent pas. Adequatec, Amcon, Andritz, Bucher Unipektin, Centriboet, Huber Technology Horus Environnement, MPO Environnement pour ne citer qu’eux, interviennent sur ce marché.

Les décanteurs Aldec G3 et G3 Vecflow d'Alfa Laval par exemple, peuvent gérer les étapes d'épaississement et de déshydratation tout en réalisant jusqu'à 40 % d'économies d'énergie par rapport à un décanteur centrifuge. Sur un essai grandeur nature, réalisé sur une station d'épuration danoise ou 10 millions de m3 d'eaux usées sont nettoyées chaque année, le décanteur Aldec G3 a permis d'augmenter de 4 à 6 % la teneur en matières sèches des boues et de réaliser une économie annuelle de 100 000 à 130 000 euros de coût d'exploitation.

EMO couple volontiers ses tables ou tambours égoutteurs à sa propre presse à vis, comme à Mont-de-Marsan (Landes). « Sur le marché des petites et moyennes STEP, la presse à vis prend indiscutablement l’avantage sur les centrifugeuses, et même les grosses STEP se posent désormais la question de la migration vers les presses à vis » affirme Yves Hamelin. Les boues, sortant à 18-20 % de siccité, sont alors dirigées en compostage, par exemple. EMO a récemment et va fournir ce type de machines en Bretagne et en Vendée, à Erquy, Châteaugiron, Acigné, Trébeurden, entre autres. La raison de cette migration est simple, selon Yves Hamelin : « à capacité égale et selon le modèle, la presse à vis consomme de 15 à 20 fois moins d'énergie que la centrifugeuse ». Comme nombre d'acteurs de ce domaine, EMO ne révolutionne pas la machine elle-même mais l’automatise. AKIS, qui dispose d'une presse à vis permettant de s'adapter à tous les besoins, revendique de son côté des résultats en sortie entre 7 % et 20 %, selon les types de boue et débits en entrée, y compris sur des boues à haute teneur en fibres.

Amcon avec sa nouvelle VOLUTE™ Duo propose désormais une solution d'épaississement et de déshydratation quasi-inusable à ses cibles, les STEP municipales de moins de 30 000 EH et les industriels, explique Audrey Gabarre, Key Account Manager. Plus de contact entre la vis et les anneaux, donc plus d’usure, ces arguments ont récemment convaincu Terreo Assainissement basé à Colomiers (31), qui vient de passer une commande pour la location d’une unité mobile de déshydratation et d’hygiénisation des boues, livrable en début d'année 2022.

Huber Technology poursuit depuis 25 ans l'évolution de ses presses à vis Q-Press pour garder une longueur d'avance dans ce domaine, notamment en passant d'un tamis horizontal à un tamis incliné, en adaptant les rampes de lavage des machines de grande capacité, en favorisant les économies d'énergie avec moteurs IE4, ou encore en boostant les débits hydrauliques et massiques (versions High Capacity). « Nous avons récemment développé un double mode de fonctionnement. Étant donné l’incertitude des collectivités qui ne savent pas si elles pourront continuer à épandre en boues liquides ou devoir faire des boues pâteuses, en général pour le compostage, la presse peut fonctionner en mode épaississement ou, si l’épandage liquide n’est plus possible, basculer en mode déshydratation. Le tout sans changer de pièce sur la machine » explique Etienne Morel, responsable Commercial Secteur Nord Est et chargé de la communication et du marketing chez Huber. Autre innovation sur la Q Press : la possibilité d’intégrer en sortie un système de post-chaulage, doté d’une vis de mélange Sodimate, pour l’hygiénisation.

« Il reste que le post-chaulage des boues, s’il n’est pas réalisé en même temps que la déshydratation, est une opération difficile et très contraignante financièrement pour les petites unités », insiste Jean-Maurice de Carvalho directeur d'Opal Ingénierie. Le fabricant apporte une solution originale à ce problème, constituée d’un mélangeur mobile placé sur berce Ampliroll, capable d’accepter les boues déversées par le godet d’un Manitou. « La capacité de traitement atteint 50 t/h et permet de réduire drastiquement la durée donc le coût de chaque chantier. La société Alliance Environnement, filiale du groupe Saur s’est déjà équipée de ce système sur son site de Lunel ».

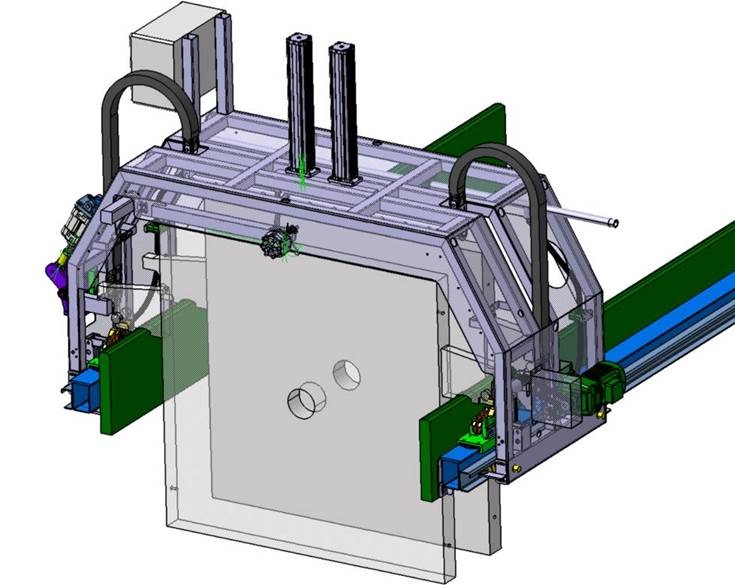

Faure Equipements commercialise pour sa part des filtre-presses qui fournissent des boues atteignant, voire dépassant, les 30 % de siccité. Plutôt destinées à des STEP dépassant les 10 000 EH, ces machines présentent l’intérêt, contrairement aux centrifugeuses ou presses à vis, d’accepter des boues pré-chaulées. Or, c’est un des critères de la norme NFU 44-003 qui exige l’absence totale de polymères depuis le clarificateur, un préchaulage et une déshydratation par média filtrant sous pression (donc un filtre-presse). Résultat : « la crise sanitaire et les différents décrets sur l’épandage qui en découlent ne nous affectent pas car nos machines arrivent facilement aux résultats souhaités pour une hygiénisation » affirme Jean-Pierre Deltreil, directeur général et directeur commercial chez Faure Equipements. Autrement dit, les boues sortant de ces appareils peuvent être épandues aussi bien que stockées, compostées, voire incinérées en cas de pollution accidentelle. A Migennes (Haute-Saône), Faure Equipements a installé l’ensemble de la flilère boues, avec entre autres un filtre-presse entièrement automatisé. Préchaulées avec de la chaux à effet retard, les boues sont ensuite épandues sur des terres de labour. Faure Equipements déploie également une importante activité de “revamping” de ses filtre-presses déjà installés, en leur adjoignant l’automatisation. Par ailleurs, la société s’apprête à distribuer en France des presses à vis japonaises “haut de gamme”.

C’est également en pensant à la norme NFU 44-003 que SPF développe, toujours avec Choquenet, un filtre presse à coupler avec sa Deshyvac. « La STEP de Chasseneuil a gardé de la place pour pouvoir l’installer car elle a pour objectif de produire une boue normée » affirme Laurent Cognée.

Outre les techniques de déshydratation classiques, Suez met en avant une “déshydratation avancée” avec une presse à piston, dans le cadre d’un partenariat exclusif avec le fabricant Bucher Unipektin. Le procédé Dehydris Twist permet d’obtenir des siccités de l’ordre de 26-28 % sur des boues d’aération prolongée, contre environ 20 % avec une centrifugeuse ou une presse à vis. « Cela réduit d’environ 30 % les volumes de boues à transporter, donc les émissions de gaz à effet de serre, ainsi que les coûts de traitement car la filière aval fixe ses prix à la tonne de matière brute » souligne Christelle Métral.

« La presse Bucher permet non seulement de bénéficier des meilleurs tarifs d’évacuation en réduisant le volume des boues, mais elle permet aussi de disposer d’une filière évolutive à même d’offrir le meilleur quelle que soit l’évolution des législations. Nous avons par exemple basculé en Pologne des équipements d’un conditionnement polymère à un conditionnement hygiénisant à la chaux sans aucune modification de l’équipement et avec des performances toujours aussi exceptionnelles. Malgré l’adjonction de chaux et grâce aux siccités très élevées atteintes, les quantités de boues à évacuer sont même inférieures aux quantités produites en conditionnement polymère tout en obtenant un produit conforme à la norme NFU 44-003 à même de sécuriser la filière de revalorisation agricole » précise Jean-François Mischler, Area Sales Manager chez Bucher Unipektin.

Suez à installé des Dehydris Twist dans des STEP de toutes tailles : à Weyersheim (30 000 EH, Bas-Rhin), où les boues partent ensuite au compostage, comme à Béziers (200 000 EH, Hérault) où elles sont incinérées sur site. « Nous venons d’emporter un appel d’offre à Métabief, dans le Doubs. Cette STEP de 18 000 EH démarrera avec une Dehydris Twist en 2023 » ajoute Christelle Métral.

Séchage : économiser l’énergie

Veolia Water Technologies a ainsi développé des sécheurs thermiques à 130 °C, plus sûrs et moins consommateurs en énergie. Appelés Bioco, ils fournissent des granules à 90 % de siccité destinées à l’incinération. Dotées d’un pouvoir calorifique élevé, ces granules peuvent même intéresser des cimenteries. Veolia Water Technologies a installé ce type de sécheurs à Angers (Maine-et-Loire) ou Bonneville (53 000 EH, Haute Savoie), par exemple. La firme fournit également une solution d’incinération dédiée, le four à lit fluidisé Pyrofluid. Il utilise des boues déshydratées, éventuellement pré-séchées à environ 30-40 % de siccité. Il suffit en effet qu’elles soient autothermiques, autrement dit qu’il ne soit pas nécessaire d’apporter un carburant. « Le procédé n'a pas initialement vocation à produire de la chaleur, mais à éliminer la boue. De la chaleur est toutefois valorisable, soit directement sous forme de vapeur (exemple chauffage hydrolyse thermique à Toulouse Ginestous) soit via une turbine ou ORC (Marne aval ou projet Brest - Production électrique) La technologie a plutôt tendance à s'adresser à des usines de grandes capacités » précise Germain Bredin.

Reste que, même adapté aux boues de STEP, le séchage thermique classique est gourmand en énergie, d’où l’apparition de solutions alternatives. La société Suisse Watropur propose le Watromat®, un sécheur à très basse température à air pulsé. Le principe repose sur un cycle fermé : de l’air sec (20 % d’humidité relative) et tiède (40 ° C maximum) traverse la couche de boue, en ressort à température ambiante et chargé d’humidité. Il est alors dirigé sur un condenseur qui capte l’eau et réchauffe l’air, lequel retourne traverser la boue. « Le tout fonctionne sans apport d’énergie extérieur : la condensation de l’eau sur le circuit froid, qui est une réaction exothermique, suffit à chauffer l’air » revendique Christophe David, directeur de la filiale française. Reste tout de même l’alimentation électrique générale alimentant le groupe froid et le ventilateur et le sécheur qui consomme 0,3 Wh pour séparer 1 kilo d’eau évaporée. Il en sort des boues à 90 % de siccité et 80 % avec séchage solaire autorisé, considérées comme hygiénisées au sens de l’arrêté d’avril 2021. Dans la STEP de Vence (28 000 EH, Alpes Maritimes), un Watromat sèche des boues centrifugées qui sont ensuite destinées au compostage. Un autre, installé dans le STEP de L’Aiguillon sur Mer (18 000 EH, Vendée), reçoit ses boues d’une presse à vis. A la sortie, elles partent en épandage. C’est plus précisément EMO qui a vendu et installé ces deux appareils. Depuis, EMO a repris son indépendance vis-à-vis de Watropur et propose désormais sa propre gamme de sécheurs à basse température. Ils sont développés sur le même principe mais avec des améliorations notables comme par exemple la possibilité de fonctionner avec d’autres sources d’énergie (récupération de chaleur, eau chaude, vapeur…).

Après un engouement initial au début du siècle, des premières expériences décevantes ont quelque peu terni la réputation du séchage solaire sous serre, qui aujourd’hui remonte la pente. La technique est aujourd’hui bien maîtrisée par des acteurs comme Aqualter, Huber Technology, Thermo-System ou de grands opérateurs comme Veolia Water Technologies ou Suez. « Nous démontrons depuis plus de 15 ans qu'avec un retournement intégral du lit de boue, un plancher chauffant et une maitrise de l'aération, ça marche même dans le Nord » souligne Etienne Morel (Huber). Seul bémol : l’emprise au sol des serres, pas toujours compatible avec le foncier dont disposent les opérateurs de STEP.

Aqualter comme Huber Technology France ont installé chacun en France une quarantaine de sécheurs solaires Tersolair® ou Solstice®, tous encore en service aujourd’hui. Les deux procédés, matures, reposent sur des ponts de retournement brevetés dans les deux cas, qui avancent sur toute la largeur de la serre. Également dans les deux cas, un plancher chauffant, utilisant diverses sources, comme par exemple la chaleur des effluents, compense l’ensoleillement faible en hiver. La siccité des boues en sortie dépasse les 80 % - ce qui assure leur hygiénisation aux termes de l’arrêté d’avril 2021. Huber a ainsi équipé les STEP d’Anjoutey (5 000 EH, Territoire de Belfort), de Rocbaron (10 000 EH Var), de Remy (12 000 EH Oise), ou de Sommières (20 000 EH - Gard), par exemple.

Aqualter a de son côté équipé les STEP de Quincy-Voisins (10 000 EH, Seine-et-Marne), Papeete (12 500 EH, Polynésie française), Martes-sur-Morge (16 000 EH, Puy-de-Dôme) mais également la STEP de Chartres (200 000 EH, Eure et Loir) qui constituait la plus grosse capacité de traitement d’Europe traitant les boues par séchage solaire, avant que Thermo System ne mette en service, cette année, la plus grande installation de séchage solaire au monde sur la station d'épuration de Bottrop en Alemagne. Sur quelques 40 000m², l'installation traite 170 000 T de boues par an et complète le catalogue de références de l'entreprise qui en compte plus de 200 dans le monde, dont une trentaine en France.

Suez a pour sa part déjà installé plus de cinquante sécheurs solaires Héliantis. « Les plus petits conviennent à des STEP de 4 000 ou 5 000 EH » précise Christelle Métral. Si la société cite volontiers le site de Folschviller (30 000 EH, Bas-Rhin), elle vient de vendre un sécheur Heliantis à la STEP de Zutquerke (12 700 EH, Pas-de-Calais).

Aqualter propose également de renforcer l’hygiénisation des boues produites par un traitement complémentaire : son second procédé breveté, Tersolyge®. Le passage des boues produites au sein d’une vis chauffante permet l’abattement complémentaire nécessaire à l’atteinte d’un éventuel niveau d’exigence supérieur en sortie de séchage, ou de mettre en conformité une installation de séchage solaire qui n’aurait pas été dotée initialement du plancher chauffant nécessaires à l’atteinte des nouveaux objectifs.

Une innovation sous contrainte

Suez propose une “ultra déshydratation”, alternative au séchage qui consiste à appliquer aux boues un conditionnement thermique (175-210 °C et 16 bars) qui rend leur matière sèche hydrophobe, donc facilite la séparation. Les boues ainsi traitées sont ensuite dirigées vers la presse à piston Bucher Unipektin. Ce procédé appelé Dehydris Ultra produit un biochar à 65 % de siccité tout en consommant 3 à 4 fois moins d’énergie qu’un sécheur thermique, et ne requiert pas de polymères. Cela réduit par quatre le volume des boues à emporter. Le biochar peut être composté, retourné directement au sol – c’est un structurant qui agit comme rétenteur d’eau - ou valorisé thermiquement avec un pouvoir calorifique équivalent à celui des ordures ménagères. « Nous venons de remporter notre premier appel d’offre en France avec cette technologie, à Pau – Lescar, une STEP de 190 000 EH dans les Pyrénées Atlantiques sur laquelle nous mettrons en place une méthanation » annonce Christelle Métral. Veolia Water Technologies annonce pour 2022 l’arrivée d’un procédé analogue, développé avec un partenaire extérieur.