Pour progresser vers l’efficience énergétique, les constructeurs de pompes ont réalisé de gros efforts dans plusieurs directions : intégration de moteurs au rendement amélioré, développement de systèmes de régulation et optimisation des hydrauliques. C’est ce dernier point qui nous intéresse dans ce dossier sachant qu’une bonne hydraulique, c’est d’abord une hydraulique adaptée. Mais justement, qu’il s’agisse d’eaux claires ou d’eaux chargées voire très chargées, comment choisir une hydraulique adaptée ? Sur quels critères ? Au-delà des nouvelles hydrauliques proposées par les constructeurs de pompes, sur quels principes l’exploitant doit-il se baser pour choisir une hydraulique adaptée ? Quelques éléments de réponse.

.jpg)

Distribuer de l’eau potable, acheminer des eaux claires vers un process industriel ou guider des eaux usées vers une station d’épuration nécessite de disposer de pompes le long du réseau, soit pour augmenter la pression disponible, soit pour relever les fluides collectés. Ces pompes sont constituées d’un corps, d’un moteur et d’une partie mobile, l’hydraulique. Parce qu’elle crée des différences de pression, l’hydraulique en mouvement est le cœur de la pompe. Autant notre organe vital est adapté au mieux au sang qui y circule, autant l’hydraulique d’une pompe se doit d’être choisie en fonction de la nature du fluide à relever ou à pomper. Tous les fabricants de pompes tels KSB, Grundfos, Xylem, Caprari, Hidrostal, Sulzer, AxFlow, Side Industrie, Atlantique Industrie avec Landia, Mouvex ou encore Rovatti conçoivent leurs hydrauliques par simulation numérique afin d’adapter au mieux leurs caractéristiques aux applications auxquelles elles sont destinées. Et il en existe de toutes sortes.

La pompe imbouchable n’existe pas…

En ce qui concerne les eaux claires, tous les fabricants revendiquent une hydraulique en forme de roue fermée, gage du meilleur rendement possible. Les roues semi-ouvertes comme les roues vortex, mono ou multicanal, dans lesquelles le fluide entre par le centre, se constitue en tourbillons et est éjecté à 90 degrés, ou ouvertes comme des hélices ou des spirales, seront plus adaptées aux eaux usées, même si leur rendement dépasse rarement les 50 %. « Les exploitants souhaitent avant tout que leur pompe fonctionne en permanence et sans défaillance, explique Spyridon Kranias chez Grundfos. Mais une fois le débit de la pompe et la HMT (hauteur manométrique totale ou pression requise) spécifiés, le premier critère de choix d’une hydraulique dépend de la nature des eaux ». Car les eaux usées ne sont pas des fluides homogènes. Elles charrient des matériaux solides, parfois du sable, souvent des filasses, exceptionnellement des serpillères et même des objets divers tels que des chaussures dans les eaux de ruissellement. De plus, leur composition peut varier fortement d’un moment à un autre ou d’un endroit à l’autre. Ainsi, le contenu d’eaux de ruissellement peut ne pas être similaire en période normale ou après une longue période de sécheresse. Or, il faut que la pompe fonctionne dans tous les cas et que les corps étrangers puissent passer dans la pompe sans la boucher. Et ceci quelle que soit leur densité ou la nature du fluide qui les charrie. C’est pourquoi l’une des caractéristiques importantes d’une hydraulique est son passage libre. Il est défini comme le diamètre maximal d’une sphère susceptible de passer dans la pompe sans s’y trouver coincé. Pour la majorité des roues, le passage libre se situe entre 7 mm et 230 mm. Mais plus le passage libre est important, plus le rendement de la pompe diminue car le fluide est alors moins bien guidé. Le moteur doit être alors plus puissant, ce qui augmente la demande en énergie et génère un coût de fonctionnement plus élevé. « Or le fonctionnement peut représenter 90 % du coût total d’une pompe », prévient Antonin Maugeri chez KSB. Il est donc essentiel de trouver le bon compromis. Quand le réseau est équipé de dégrilleur, il suffit de choisir une roue dont le passage libre n’excède pas la maille du grillage. Dans les autres cas, il faut prévoir la roue au passage libre le plus proche du diamètre du réseau. Sans quoi le risque de colmatage s’élève quasi-mécaniquement.

.jpg)

« Les roues à Vortex diphasique ouvert sont recommandées dans le cas d’effluents bruts non dégrillés, réseaux unitaires, fluides de densité instable, aérés, explique Valérie Joguet chez Side Industrie, spécialisée dans le pompage en ligne sans fosse de collecte. La roue DIPCut®, brevetée, est recommandée dans le cas d’effluents bruts contenant des fibres, linges et lingettes. Pour des effluents bruts de débit supérieur à 150 m³/h ou pour des effluents sans grosses particules (fluides industriels, EP), nous recommandons une roue T4 multi-canaux ouverts ou T2 bicanale semi-fermée, suivant la HMT à atteindre. Tous ces types de roues sont applicables aussi bien à nos pompes DIP Système qu’aux DIPM ou PM. Toutes nos machines sont déterminées et dimensionnées selon la demande et les besoins spécifiques du client ». Le pompage en ligne fonctionne sans fosse ni réservoir de collecte, ce qui évite, de fait, l’accumulation des déchets avant pompage.

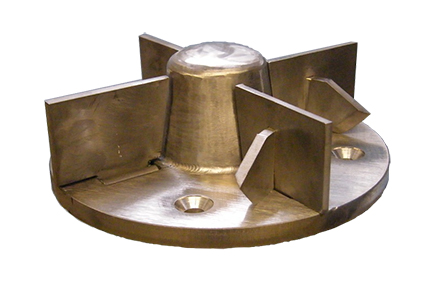

Mais que la roue soit fermée, semi-ouverte ou ouverte, les pompes imbouchables n’existent pas. « Surtout qu’on retrouve de plus en plus souvent des lingettes dites biodégradables qui viennent s’enrouler dans les pompes, souligne Augustin Berge, directeur général d’Hidrostal, spécialisé dans la fabrication de pompes pour liquides chargés. Il faut donc prendre ce paramètre en compte afin de limiter les interventions de débouchage ». La conception spéciale de la roue à vis centrifuge, fabriquée sur mesure par Hidrostal permet de pomper les liquides chargés sans risque de bouchage avec des rendements hydrauliques pouvant dépasser les 85 % et des passages libres allant jusqu’à 230 mm. L’absence d’arrête d’attaque sur la roue élimine toute accumulation possible de particules dans l’hydraulique, ce qui élimine tout risque de bouchage. Ces pompes, capables d’absorber filasses et lingettes sans broncher, sont aussi très utilisées en industries sur des applications exigeantes, par exemple en abattoirs ou lorsque des conditions d’aspiration exceptionnelles sont requises : boues, pâte à papier, liquides visqueux.

Pour les eaux usées, les fabricants se sont appliqués à développer de nouveaux profils pour minimiser les risques de blocage sans affecter les rendements de manière trop importante.

… Mais les capacités anti-colmatage peuvent être améliorées

Weir Minerals France propose une offre étendue en matière de pompage de liquides très chargés. Les pompes centrifuges Warman SCH (Schabaver) permettent par exemple de transporter des matières solides dans un milieu liquide. Elles sont adaptées aux besoins des industries minières ou chimiques qui les utilisent pour véhiculer des liquides corrosifs.

.jpg)

Sulzer a développé la roue Contrablock Plus, une roue semi-ouverte dotée d’une plaque de fond rainurée réglable de l’extérieur, qui permet de maintenir le rendement de la pompe. Fruit de plusieurs milliers d’heures de tests, elle est dotée d’une aube dont le bord d’attaque est autonettoyant : 80 % des filasses passent dans la roue, le reste par la plaque de fond rainurée. Cette roue permet à la pompe multicanal Contrablock Plus d’afficher un rendement hydraulique voisin de 86 %.

Chez Wilo, la nouvelle roue Solid associe une sensibilité aux colmatages proche de celles des roues Vortex en conservant des rendements comparables aux roues monocanal. L’approche repose sur un profil optimisant le passage libre et le chemin parcouru par la veine liquide dans la roue. Wilo avance un niveau de rendement allant jusqu’à 81 % avec une consommation en énergie 25 % plus basse que celle des roues Vortex.Pour l’assainissement, KSB a développé la pompe Amarex KRT F-max équipée d’une nouvelle génération de roue Vortex dotée d’une structure “dissymétrique auto-équilibrée”. « Le design innovant de la roue F-max, breveté, se caractérise par l’alternance d’aubages de dimensionnements différents qui assurent un large passage libre pour les corps mous et solides, explique Antonin Maugeri, KSB. Le profil légèrement cintré de son moyeu supprime en outre tout risque de colmatage au centre de la roue par des lingettes ou des filasses ».

Chez Grundfos, c’est la roue S-Tube qui est chargée de répondre à l’augmentation des matières solides et à la teneur en eau plus faible dans les eaux usées. « Elle se présente sous la forme d’un tuyau lisse hydraulique optimisé qui dirige les eaux usées à travers la pompe, de l’entrée à la sortie, explique Spyridon Kranias. Elle permet un haut rendement hydraulique, jusqu’à 84 % et offre une section de passage sphérique jusqu’à 160 mm, pour une meilleure circulation des particules solides et moins de problèmes de colmatage ».

Xylem répond de son côté aux défis du colmatage avec les célèbres roues « N » et « Adaptive N » développées pour favoriser l’expulsion de solides en évitant l’accumulation de fibres sur les bords d’attaque de la roue. La roue « Adaptive N » se déplace axialement vers le haut en cas de besoin, permettant le passage des fibres ou des débris solides. Outre des colmatages moins fréquents, ce système réduit les contraintes pesant sur l’arbre, les garnitures et les roulements, prolongeant ainsi leur durée de vie.

L’hydraulique anti-colmatage N peut être associée à la solution Flygt Experior™ qui embarque des fonctions préprogrammées de nettoyage préventif de la pompe. En 2016, Xylem a également lancé Flygt Concertor™, une innovation qui, comme Experior™, intègre l’hydraulique anti-colmatage N. Mais Concertor™ intègre aussi une intelligence qui révolutionne le pompage des eaux usées : plus besoin de chercher le point de fonctionnement avec précision, Concertor™ s’adapte aux évolutions. Elle intègre également des fonctions de nettoyage de la bâche, des canalisations et de la pompe. L’exploitant des installations de pompages d’eaux usées de l’aéroport Heathrow à Londres a, par exemple, témoigné de la forte réduction de ses problèmes de colmatage depuis l’installation de Concertor™.

Roues dilacératrices : pour de petits débits

Mais d’autres solutions existent qui permettent d’empêcher le colmatage des pompes. Si l’exploitant veut conserver un bon rendement sans avoir à redouter les filasses, il pourra installer en amont des pompes dotées de roues dilacératrices à l’image de celles installées très souvent au fond des éviers aux États-Unis. La SEG de Grundfos, la pompe Rocsan SDL de Salmson, la S de KSB ou la série F3000 de Xylem en sont équipées, de même que la pompe non-stop de Landia que distribue Atlantique Industrie. Ces roues sont constituées d’ailettes acérées ou de couteaux qui coupent les corps filamenteux en petits morceaux de 1 cm. Ceux-ci passent ainsi sans problèmes dans le corps de la pompe. Mais ce type de roue n’est adapté que pour des petits débits et là encore, le rendement s’en ressent puisqu’une part non négligeable de la puissance du moteur est utilisée pour lacérer les solides. Side Industrie a choisi quant à elle une autre solution. Sa roue Dipcut sait jouer tour à tour les deux rôles. Dans un sens de fonctionnement, c’est une roue vortex normale, dans l’autre, une roue dilacératrice dans laquelle quatre couteaux déchiquètent tout ce qui passe. Des capteurs installés en amont permettent à la pompe de se mettre en position dilacératrice en inversant le sens du moteur quand des structures filamenteuses sont détectées. Le moteur de la pompe n’est alors utilisé que pour une fonction à la fois, ce qui permet d’économiser de l’énergie. « Un poste en DIP16 a été installé pour Lyonnaise des Eaux à Brie-Comte-Robert en 2009, explique Valérie Joguet chez Side Industrie. Ce poste, installé sous chaussée sur la commune de Combs-la-Ville, a connu des gros soucis de bouchage en 2015 à cause de lingettes, et les équipes techniques de Lyonnaise des Eaux ont dû intervenir toutes les semaines. Nous avons donc proposé au client de faire un test avec nos roues DIPCut pendant 3 mois et fort du succès de celles-ci, le client a opté pour ces roues. Aujourd’hui, il n’a plus besoin d’intervenir sur ce poste car les lingettes sont déchiquetées par les roues DIPCut sur détection de couple moteur déclenchant une marche arrière automatique dilacératrice ».

.jpg)

Cet exemple, outre son intérêt particulier, est typique de la mentalité des exploitants. Quand ils pensent à renouveler leurs pompes, ils préfèrent très souvent conserver le type de roue qui a fait ses preuves et ne changent de modèles que lorsqu’apparaît un nouveau problème.

Une autre solution consiste à placer en amont des pompes, en installation fixe ou mobile, un dilacérateur ou un broyeur comme en développent Börger, Vogelsang, Netzsch, Atlantique Industrie (Landia), AxFlow (Nov Mono), Albin Pump ou encore PCM. Les solutions démontables en ligne, plébiscitées par les exploitants, ont permis d’alléger considérablement la maintenance liée à ce type d’équipements.

C’est par exemple le cas de la pompe Landia avec son système dilacérateur (couteaux et contre-couteaux) externe à la volute, qui permet de dilacérer les fibres et corps étrangers avant l’entrée dans la volute. Il est couplé à une roue ouverte à ailettes tranchantes permettant de lacérer la matière. Des plaques avant et arrière rainurées évitent l’enroulement de filasses et de fibres autour de l’arbre.

Ce système permet de protéger la garniture mécanique. « Landia propose une gamme de pompes centrifuges de relevage allant jusqu’à 300 m3/h qui peuvent être associées à une technologie immergée en cale sèche ou à des arbres longs, explique Jean-François Gautreau chez Atlantique Industrie. Ce système permet de travailler des eaux très chargées en lingettes en stations d’épuration et trouve de nombreuses applications en élevage (lisier pailleux) ». Cette hydraulique est également utilisée en méthanisation, pour la préparation de matières, le transfert de digestats ou la recirculation dans des fosses pour mélanger, préparer et faciliter la digestion des matières. Des matériaux haute dureté peuvent être choisis pour des problématiques d’abrasion ou de l’inox pour les problématiques de corrosion (produits alimentaires fermentés). « Nous avons remplacé sur un site dans les deux Sèvres un modèle de pompe à arbre long que l’exploitant relevait tous les jours, explique Jean-François Gautreau. Depuis, il la relève une fois tous les 3-4 mois pour vérifier son état. Car sur ce type d’application, le matériel est très sollicité (mélange lisier, fumier…). Il arrive même que l’on extraie des piquets métalliques que la pompe n’a pas pu pomper… ».

.jpg)

La pompe KCT 040 de Caprari est équipée quant à elle d’un broyeur à l’aspiration pour des applications sur des petits débits nécessitant des tuyauteries de relativement petit diamètre (DN 40). « Les profils hydrauliques ont été étudiés pour réduire considérablement la possibilité de colmatage ou de blocage des pièces tournantes par les solides particulièrement difficiles à broyer », explique Xavier Vella, Responsable produits. Les caractéristiques hydrauliques peuvent facilement être récupérées grâce au rattrapage du jeu provoqué par l’usure entre la roue et la flasque d’aspiration. En acier inoxydable haute dureté, la forme du broyeur assure la longévité et le maintien des capacités de broyage. Bien que n’utilisant que des puissances moteur limitées, la haute pression produite permet d’acheminer les eaux usées à de longues distances et de franchir des dénivelés importants. La partie hydraulique est couplée directement au moteur électrique. « C’est justement cette compacité de construction qui les rend faciles à installer et fiables pendant leur fonctionnement » souligne Xavier Vella.

.jpg)

Chez Vogelsang, c’est le broyeur à arbres parallèles XRipper qui s’avère adapté lorsque des éléments grossiers et volumineux dans les liquides et les eaux usées doivent être broyés jusqu’à une taille non problématique. Il protège ainsi de manière économique les composants et pièces du dispositif placés en aval des blocages, des obturations ainsi que des dommages. Les rotors Ripper sont montés en prise sur les arbres qui n’entrent pas en contact avec les produits pompés. L’eau ou la phase liquide traverse librement le XRipper. Les impuretés et les matières solides comme les articles d’hygiène, le bois et les textiles, ainsi que les déchets, provenant par exemple de la production alimentaire, sont saisis par les rotors Ripper et broyés jusqu’à présenter une taille qui ne pose plus de problème. Grâce aux vitesses de rotation différentes, les rotors Ripper se nettoient automatiquement. Différentes versions sont disponibles en fonction du degré de broyage et des largeurs de coupe comprises entre 6 et 11 mm. Le concept QuickService permet la réalisation de tous les travaux de maintenance et de service sur place.

.jpg)

Le dilacérateur avec outil de coupe M-Ovas® De Netzsch est présent dans toutes les branches industrielles où des particules solides peuvent remettre en cause la fiabilité du process. Les matières solides contenues dans le produit pompé sont broyées efficacement évitant ainsi toute obstruction de la tuyauterie et des équipements placés en aval. Il assure des débits importants jusqu’à 300 m³/h pour les eaux usées et la boue avec jusqu’à 7 % de teneur en matière solide. Deux tailles sont disponibles en fonction du débit.

Soigner le choix du matériau

Mais il n’y a pas que les lingettes, les filasses ou les gros objets qui sont gênants. Ce qui parvient à passer sans encombre dans le corps de la pompe peut aussi l’endommager. En particulier le fluide lui-même. C’est pourquoi le matériau de la roue doit aussi être adapté à l’application considérée. Pour les eaux potables, donc claires, KSB propose notamment des roues en bronze, alors que la société conseille de la fonte trempée pour les eaux abrasives comme les eaux sablonneuses et de l’acier inox ou duplex pour les fluides corrosifs comme l’eau de mer.« Toutes les combinaisons ne sont pas possibles, avertit cependant Antonin Maugeri. Il faut donc choisir le matériau en premier, puis regarder quelles roues et quelles pompes sont disponibles dans ce matériau ».

Les autres constructeurs donnent aussi le choix du matériau. Xylem propose par exemple de la fonte trempée pour les eaux usées traditionnelles et de la fonte au chrome pour les eaux plus abrasives ou corrosives. La société d’origine suédoise assure qu’une pièce en fonte au chrome a une durée de vie triple de celle en fonte trempée.

Néanmoins, et malgré le soin apporté au choix du bon matériau, les roues s’usent peu à peu au passage du fluide. La tolérance, c’est-à-dire l’écart qui existe entre la roue et le corps de pompe, augmente. Or, le rendement d’une pompe est très sensible à cet écart. C’est du reste pourquoi, l’usinage de ces pièces se fait au millimètre près. Quand la tolérance devient trop grande, il faut ainsi ouvrir la pompe et changer la roue pour retrouver une réelle efficacité. Certaines grosses pompes, comme la gamme S de Grundfos, sont équipées de vis extérieures qu’il suffit de resserrer pour retrouver la tolérance idéale. Hidrostal propose également ce type de montage.

Éviter tout risque de cavitation

Un autre problème possible réside dans le risque de cavitation, du fait de la dépression créée dans les pompes. Elle intervient quand le fluide se trouve dépressurisé et peut se vaporiser. Mais quand il redevient liquide, les bulles de gaz implosent en endommageant la roue de la pompe et en diminuant le rendement. On a alors l’impression qu’il y a du gravier dans la pompe. Le calcul du NPSH de la pompe (net positive suction head ou hauteur d’aspiration nette positive), qui dépend de la colonne de fluide, de la différence entre la pression à l’entrée et la pression saturante et de la densité du fluide, donne la limite de cavitation de la pompe. Le NPSH de la pompe doit toujours être inférieur à celui de l’installation. Les constructeurs conseillent donc systématiquement des pompes qui évitent cet inconvénient.

Quelle que soit la nature du liquide pompé, les constructeurs proposent de nombreuses solutions permettant, courbes à l’appui (rendement, HMT, risques de colmatage), de choisir l’hydraulique la plus adaptée, sachant qu’elle résulte toujours d’un compromis. Les critères à prendre en compte sont nombreux et concernent tout à la fois la pompe et son environnement immédiat, les caractéristiques du fluide pompé et les conditions de son fonctionnement. Un critère doit toutefois être écarté, le prix. D’abord parce que rien ne coûte plus cher qu’une multiplication d’interventions dues à une hydraulique inadaptée et ensuite parce que le coût d’achat d’une pompe ne représente qu’environ 10 % du coût total, fonctionnement compris. C’est peu.