Les sécheurs thermiques connaissent un développement soutenu depuis les années 2000. Cette solution thermique permet de réduire considérablement la masse des boues, permettant de passer d’une boue déshydratée à 20-25%MS à une boue sèche à 90%MS, tout en autorisant une valorisation agricole ou une valorisation thermique. Le Groupe SUEZ exploite en France depuis 2003 des sécheurs thermiques de différentes technologies. Pour accompagner les opérateurs de ces nouveaux équipements et capitaliser les retours d’expérience utiles pour une bonne maitrise opérationnelle et l’amélioration des installations, la Direction Technique de SUEZ Eau France a constitué en 2007 un groupe, le GEST (Groupe d’Exploitants de Sécheurs Thermiques), ouvert aux exploitants des différents sites équipés, aux représentants de SUEZ Traitement de l’eau (construction) et au CIRSEE en charge de l’expertise et de l’appui technique. Fin 2015, le Groupe SUEZ exploite 39 sécheurs répartis sur 27 sites. Les principaux problèmes et difficultés auxquels sont confrontés les exploitants concernent majoritairement les équipements périphériques du sécheur. L’objet de cet article, à partir de l’ensemble des informations recueillis par le GEST, est de proposer une analyse critique des installations, d’identifier les points de vigilance et de définir les bonnes règles de conception d’un atelier de séchage thermique des boues qu’il conviendrait de respecter lors de nouveaux projets pour fiabiliser la filière de traitement des boues et garantir les conditions de sécurité des opérateurs.

Cet

article ne décrit pas les différentes technologies de sécheur thermique pouvant

être mises en place, seuls les équipements périphériques qui constituent un

atelier global de séchage thermique sont ici abordés.

Schéma d’un atelier

de séchage thermique avec ses principaux équipements périphériques

Le

schéma suivant présente l’ensemble des périphériques constitutifs d’un atelier

de séchage :

.jpg)

Schéma

global des différents équipements périphériques d’un atelier de séchage

thermique de boues urbaines.

Les équipements implantés

en amont d’un sécheur thermique

-

Trémie tampon des boues

déshydratées

Le

premier équipement que l’on trouve en amont d’un sécheur thermique est la

trémie de stockage des boues déshydratées, couplée au système d’alimentation du

sécheur. Le volume de la trémie est à déterminer en fonction du mode de

fonctionnement du sécheur. Il importe de prévoir un tampon de quelques heures

pour pouvoir intervenir sur la pompe d'alimentation en cas de panne. Des

trémies à parois verticales sont à privilégier pour limiter les phénomènes de

voûtage. Les trémies intermédiaires sont à éviter car elles peuvent changer la

rhéologie de la boue : des phénomènes de couches d’eau et de boue peuvent

apparaître perturbant par la suite le fonctionnement du sécheur.

La

trémie de stockage des boues déshydratées doit être instrumentée afin de

pouvoir réguler le niveau de boue et assurer une alimentation continue du

sécheur, et parfois du système de dévoûtage. Les sondes doivent être

adaptées : sondes de niveau à ultrasons et trémie sur pesons. Il faut également

prévoir un piquage dans la trémie d'alimentation en amont du sécheur afin de

pouvoir prélever des échantillons de boue représentatifs.

Il

est impératif de disposer d’un point d’eau à proximité de la trémie pour le

lavage de ces équipements.

-

Pompes

d’alimentation en boue du sécheur

Les

pompes d’alimentation en boue déshydratée d’un sécheur sont généralement des pompes

à piston ou à rotor excentré. De plus la mise en place d’une grille de contrôle

visuel de l’alimentation de la pompe permet à l’exploitant de connaître

rapidement la situation.

Lorsqu’une

installation est construite sur plusieurs niveaux, il faut prévoir des

conduites de vidange manuelle en particulier dans les étages, et si possible les

diriger vers les bennes de stockage de boue.

Les

caractéristiques hydrauliques des circuits de transfert de boue sont prises en

compte pour le dimensionnement des équipements, on évite par exemple les trop

grandes distances de pompage, et on évite des diamètres de canalisation ou des

rayons de courbure de coudes trop petits (rayon de courbure des canalisations à

mettre en place R > 5D).

Les équipements implantés en aval d’un sécheur thermique

Traitement des buées et des incondensables :

Quelle

que soit la technologie de séchage mise en place, un mélange d'air et de vapeur

d'eau pollué par des poussières, des composés organiques volatils (COV) et de

l'ammoniac est extrait du sécheur durant son fonctionnement. Le degré de

pollution de ce mélange dépend de la température à l'intérieur du sécheur, des

volumes d’air mis en jeu, ainsi que du temps de séjour et de la nature de la

boue. Le traitement des effluents gazeux sera adapté au procédé de séchage.

Selon

le type du sécheur, ce traitement inclut :

- La séparation

des granulés secs et de la poussière (équipements de type cyclone, polycyclone,

filtre à manche ou scrubber) pour les sécheurs mixtes (VOMM), ou à tambour (DDS

d’Andritz) ;

- Le

refroidissement et la condensation de la vapeur d'eau ;

Dans

la plupart des cas, les buées chaudes sont condensées dans une colonne de

condensation sur anneaux Raschig ou par simple pulvérisation en circuit ouvert.

Dans

ce dernier cas, l'eau industrielle utilisée pour le refroidissement des buées

chaudes est généralement de l'eau traitée de la station d'épuration. Les

exploitants du GEST indiquent que plusieurs ateliers de séchage présentent une

carbonatation importante dans les condenseurs et les tuyauteries de sortie. Ces

carbonatations entraînent toujours des contraintes importantes en exploitation

(arrêt de tout l'atelier, nettoyages difficiles...). Certains condenseurs

peuvent présenter aussi des développements biologiques.

Pour

éviter ces phénomènes, en fonction de la qualité de l’eau industrielle utilisée

pour la condensation (pH, Titre Hydrotimétrique (TH) et Titre Alcalimétrique

Complet (TAC)), plusieurs solutions peuvent être mises en place :

- - Adoucir

l’eau industrielle,

- - Utiliser

des produits antitartres ;

- - Acidifier

l’eau industrielle,

- - Mettre

en place un condenseur en circuit fermé (refroidissement sur l’eau de

condensation),

-

Dans

le cas de développements biologiques, la soude ou la Javel pourront être

utilisées.

Les

recommandations des exploitants du GEST pour des buées issues des sécheurs sont

de :

- Privilégier

un système de décolmatage au-dessus du condenseur des buées pour faire une

chasse fréquente,

- Privilégier

des canalisations de type PEHD et prévoir sur les canalisations horizontales

des points bas pour les purges,

- Effectuer le plus tôt possible en sortie de sécheur la condensation des buées,

- - Rendre accessibles le condenseur et les tours de lavage pour permettre un nettoyage fréquent.

- La désodorisation de l'air avant rejet à l’atmosphère

En

fonction du type de sécheur, de la qualité des boues à sécher, et des objectifs

de réduction des odeurs, une unité de désodorisation dédiée peut-être privilégiée.

Sinon, les incondensables sont généralement envoyés vers l’unité de

désodorisation de la station.

- Refroidissement des boues séchées

En

fonction des technologies de séchage mises en place, les boues peuvent sortir

du sécheur à des températures élevées, parfois 80 à 90°C. Il est impératif de

refroidir les boues séchées avant leur stockage afin de limiter les risques

liés à l’auto-échauffement. Certains sécheurs permettent d’obtenir en sortie de

sécheur des boues séchées ayant une température suffisamment basse pour être

directement stockées (cas de l’Evaporis™ LE avec le sécheur INNOPLANA où les

boues séchées sortent à 35, 40°C au maximum). La plupart des sécheurs thermiques

nécessitent un système de refroidissement des boues séchées afin de pouvoir

être stockées de manière sécurisée.

Le

système le plus fréquemment rencontré est la vis ou bi-vis de refroidissement.

On rencontre également des refroidissements par bande transporteuse. Dans ce

cas de l’air froid est soufflé sur les boues pour les refroidir.

La

principale recommandation pour les systèmes à vis de refroidissement concerne

la ventilation. C’est en effet un point très important car en cas de mauvais

dimensionnement, des risques importants de condensation peuvent se produire

dans la vis/bi-vis, perturbant de manière considérable le fonctionnement de cet

échangeur indirect et pouvant entrainer des blocages.

Le

système de refroidissement peut servir de moyen de transport de la boue séchée

jusqu’au point de stockage. Cependant, en fonction des configurations

d’installation et/ou de l’encombrement disponible, il est parfois utile de

mettre en place d’autres technologies de convoyage après le système de

refroidissement des boues séchées.

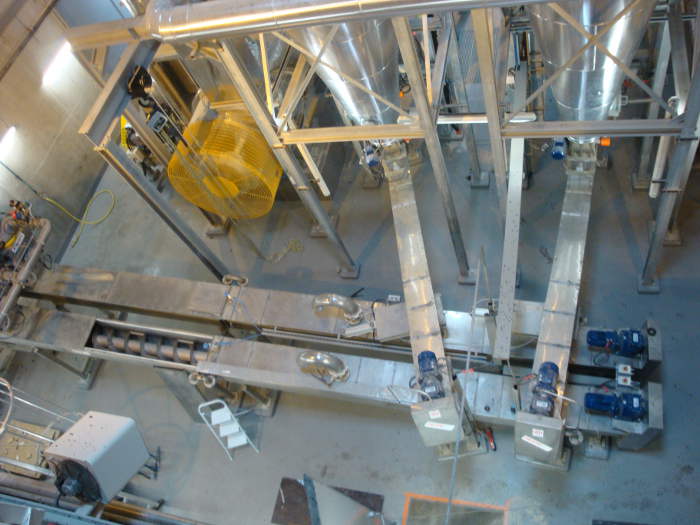

Deux vis de refroidissement des boues séchées en

sortie de sécheur.

-

Transport des

boues séchées

C’est

une étape importante dans un atelier de séchage thermique car lors de ces

manutentions la structure granulée du produit peut être modifiée. Le transport

des boues séchées est souvent une source d’abrasion pour ces boues avec une augmentation

de la part de fines particules produites.

Il

existe différents types de convoyage des boues séchées :

·

La

vis convoyeuse,

·

Les

transporteurs tubulaires, à chaîne,

·

Les

transporteurs pneumatiques à phase dense ou à phase diluée,

·

Les

bandes transporteuses,

·

Les

élévateurs à godets.

Pour

le transport des boues séchées, il convient de tenir compte du degré de

séchage, en particulier de la taille des granulés et de leur température.

Dans

une boue totalement séchée (de l’ordre de 90% matières sèches), il peut y avoir

une production considérable de poussières en fonction du procédé de séchage.

Selon la nature du produit, des conteneurs fermés peuvent être nécessaires pour

le transport. La possibilité d'une explosion en raison de la création

d'atmosphères explosives lors du stockage ou du transport doit être étudiée.

Une gestion soignée de l'atelier doit permettre d'éviter des conditions

d'exploitation dangereuses.

Les

problèmes de corrosion et d'abrasion dans les silos et sur les appareils de

transport sont à résoudre par le choix de matériaux appropriés tels que l'acier

inoxydable, la céramique à l’intérieur des coudes lors d’un transport

pneumatique, etc.

Il

est important de signaler que le transport pneumatique des boues séchées modifie

très significativement la répartition de la granulométrie des boues séchées,

créant plus de fines particules. Ce point est notamment à prendre en compte

pour l’exutoire final des boues séchées (exemple : épandage).

Si

des filtres à manches sont utilisés pour la séparation des poussières, un

refroidissement en dessous du point de rosée est à éviter pour que les filtres

ne s'encrassent pas prématurément. Si ceci ne peut pas être évité, un chauffage

d'appoint peut être installé. En cas d'utilisation d'échangeurs thermiques pour

la condensation des buées, on doit envisager la séparation préalable des

poussières afin d'éviter l'apparition de dépôts et d'incrustations.

Elévateur à godets en sortie de sécheur

Optionnel =

mise en forme des boues séchées via la pelletisation :

Certaines

technologies de sécheur nécessitent, en aval, une mise en forme des boues

produites car ces sécheurs produisent un produit final insuffisamment granulé. Grâce

à un équipement spécifique nommé pelletiseur, il est ainsi possible d’obtenir

des boues séchées pelletisées, très calibrées, et ayant une très bonne densité.

Cependant,

il est important de souligner que les pelletiseurs et leurs équipements

associés (trémie tampon, mélangeur, refroidisseur à l’air, et filtre à manches

sur l’air du refroidisseur) sont difficiles à exploiter et entrainent des coûts

d’exploitation élevés. En effet, les pelletiseurs souffrent d’une usure

importante des pales occasionnant des renouvellements fréquents et surtout une

diminution importante de la disponibilité de l’atelier de séchage. En plus de

la mise en place d’équipements ATEX, les pelletiseurs sont très sensibles aux

variations de qualité de boue qui entrainent des arrêts non programmés très

importants, réduisant encore plus la disponibilité de l’atelier de séchage.

Le

retour d’expérience des exploitants concernant cet équipement est négatif. Si

la mise en place d’une unité de pelletisation peut être évitée dès la conception,

l’exploitation globale de l’atelier de séchage thermique n’en sera que

facilitée.

-

Stockage des

boues séchées

En

fonction de la destination finale des boues séchées, celles-ci peuvent être

stockées dans différents types de stockage :

-

Stockage courte durée en silo,

-

Stockage courte durée en benne,

-

Stockage longue durée en casier,

-

Stockage longue durée en vrac,

-

Stockage longue durée en big-bags.

Quel

que soit le type de stockage choisi, la température des boues en entrée de

stockeur doit toujours être inférieure à 40°C, voire 35°C si les boues

présentent des risques élevés, afin de limiter les risques liés à la

problématique d'auto-échauffement des boues.

Les silos sont, en

général, cylindriques. L’ensemble est monté sur des pieds de hauteur suffisante

pour permettre aux camions, et notamment aux citernes spécifiques au transport

des matières dangereuses de passer (se reporter au paragraphe « Evacuation

des boues séchées »). Cette hauteur est donc au minimum de 4,70 m, et

idéalement de 6 m afin que la rambarde de sécurité située sur les citernes ADR

(european Agreement concerning the

international carriage of Dangerous

goods by Road, accord européen

relatif au transport international des marchandises dangereuses par route)

puisse être déployée. Le silo et ses accessoires doivent être réalisés selon

les codes et normes applicables pour ce type de matériel, notamment en ce qui

concerne la prévention des risques d’explosion (guirlandes de températures,

double capteur de CO dans le ciel gazeux, inertage à l’azote, évents

d’explosion,…).

Silos de stockage des boues séchées

Le stockage en

casier

permet de stocker des boues séchées sur des périodes de quelques semaines à

plusieurs mois. Un grappin fixé sur un pont mobile permet d’étaler les pellets

ou les granulés de boues séchées. Le grappin est un équipement ATEX (ATmosphère

EXplosive).

Le stockage en

vrac

permet également de stocker des boues séchées sur des périodes de quelques

semaines à plusieurs mois. Ce type de stockage est déconseillé si les boues

séchées présentent des risques vis-à-vis de l’auto-échauffement. Il est parfois

mis en place sur des boues séchées identifiées les moins problématiques par

rapport au phénomène d’auto-échauffement : boues d’aération prolongée sans

déphosphatation tertiaire, sans décantation, et sans ajout de graisses

externes.

Le stockage en

big-bag

permet également de stocker les boues séchées de quelques semaines à plusieurs

mois. Il ne faut pas accoler les big-bags, mais les espacer d’une dizaine de

centimètres en largeur et en longueur. Il est déconseillé de stocker des

big-bags sur une hauteur supérieure à 3 big-bags, ceux-ci étant positionnés sur

des châssis métalliques spécifiquement conçus. Ce type de stockage est, malgré

un coût plus élevé en exploitation qu’un stockage en casiers (de par les

manipulations des différents big-bags), conseillé lorsque la boue séchée est

réactive à très réactive thermiquement car les calories produites par

l'auto-échauffement sont facilement évacuées.

-

Evacuation des

boues séchées

La

réglementation du transport routier des matières dangereuses permet de mettre

en œuvre les mêmes essais (tests définis par l’ONU) pour la classification du

transport des matières dangereuses et pour l’étiquetage des produits

Le

test ONU N4 (catégorie des solides auto-échauffant) est à réaliser sur un

échantillon de boue séchée produite afin de caractériser le caractère auto-échauffant

ou non d’une boue.

Si

le test ONU N4 est positif, la boue est considérée comme auto-échauffante. L’évacuation

des boues séchées doit alors être réalisée par des citernes ADR. Dans ce cas,

il n’est plus possible de les évacuer via des bennes classiques Ampliroll.

.jpg)

Si

par contre le test ONU N4 est négatif, la boue est considérée comme non

auto-échauffante et elle peut être évacuée du site avec des bennes classiques.

Citerne ADR pour le transport des boues séchées.

Les équipements communs

dans un atelier de séchage thermique

-

Ventilation de

l’atelier de séchage :

La

ventilation d’un atelier de séchage thermique est un élément clé lors du

dimensionnement, ainsi que lors de l’exploitation. L’atelier de séchage doit

être suffisamment ventilé afin d’évacuer les calories produites par le sécheur,

la chaudière, et les canalisations. La ventilation permet également de limiter

les odeurs dans certaines zones à risque de l’atelier telles que la sortie

liquide en pied de colonne de condensation, les zones ouvertes, …

Une

bonne surveillance du système de ventilation installé permet de garantir un

environnement de travail sain, aussi bien pour les opérateurs que pour les équipements.

- Utilités

Azote

Différents

équipements peuvent consommer de l’azote : les silos de stockage de boues

séchées (azote utilisé en secours pour stopper les montées en température dans

les silos) et le vase d'expansion si de l’huile thermique est utilisée comme

fluide caloporteur dans une chaudière. Ces équipements peuvent consommer de

l’azote en quantité différente, il faut donc veiller à ne pas sous-dimensionner

le stockage de l’azote pour les besoins.

Il

est conseillé de prévoir des débitmètres sur la canalisation d’azote afin de

connaitre la consommation d’azote en cas d’inertage d’un ou de plusieurs silos,

ainsi que pour connaître la quantité d’azote restant disponible.

Air comprimé

L’air

comprimé est un fluide notamment utilisé pour l’instrumentation mise en place

sur le sécheur. Une production d'air comprimé centralisée et correctement

asséchée pour le sécheur et ses périphériques avec des points d'utilisation à

chaque étage est la configuration à privilégier.

Eau industrielle

L’eau

industrielle peut avoir plusieurs utilités : refroidissement de certains

équipements thermiques, condensation, nettoyage des équipements … Il est donc

important de prévoir des points d'eau de nettoyage à chaque étage et notamment

dans les zones identifiées comme salissantes.

Eau potable

Un

réseau d’eau potable dans l'atelier de séchage est mis en place avec des points

à chaque étage et/ou point d'utilisation pour les besoins de nettoyage

effectués par les opérateurs.

Graissage

Lorsque

l’atelier de séchage est conséquent (notamment plusieurs lignes de séchage

et/ou de nombreux équipements périphériques), il peut être intéressant de centraliser

les points de graissage et d’envisager un graissage automatique.

-

Armoires

électriques, supervision, alarmes

Dans

la mesure où les ateliers de séchage thermique comportent des zones pouvant

être plus chaudes, plus humides ou plus poussiéreuses, il est recommandé de privilégier

le rapatriement des armoires électriques dans le local où se trouve le TGBT

(Tableau Général Basse Tension), et d’éviter les armoires dans les ateliers de

séchage. Si possible, des postes déportés de commande sont rajoutés dans

l'atelier.

Les

exploitants expriment également le souhait d’afficher les grafcets associés au

fonctionnement des équipements. Toutes les étapes et transitions des grafcets

ou langage SFC (langage graphique pour décrire les opérations séquentielles) sont

commentées, tous les bits et mots utilisés sont commentés, en règle générale,

toutes les possibilités de commentaires offertes par le logiciel de

programmation doivent être utilisées.

Plus

les équipements périphériques permettent de faire des bilans, via des

sous-compteurs par exemple (nombre d’heures de fonctionnement, consommation

électrique, …), plus la réalisation des bilans est facilitée pour les

exploitants.

Il

existe de nombreuses alarmes permettant aux exploitants de suivre, surveiller

leur installation. Il est nécessaire de déterminer les alarmes critiques et une

priorisation des alarmes est à mettre en place sur les ateliers de séchage

thermique (par exemple incendie, CO, O2, …).

Quelques considérations

relatives à la sécurité

Les

phases identifiées comme les plus à risques pour les équipements thermiques et

donc pour les ateliers de séchage thermique de boues urbaines sont les phases

d’arrêt et de démarrage. Les ateliers doivent donc être équipés de différents

capteurs (CO, CH4, H2S, voire NH3) placés à

des endroits appropriés de l’installation. Ces capteurs sont régulièrement

surveillés et vérifiés. Il convient de respecter des procédures détaillées de

démarrage et d'arrêt. Même après un arrêt prolongé, il existe un certain risque

d'explosion dû à la combustion lente de la boue qui est restée dans des zones

stagnantes. II convient que la combustion lente soit évitée par des procédures

appropriées telles qu'une stabilisation par l'addition d'eau ou de boue fraîche.

Les endroits particulièrement sensibles sont ceux à l'intérieur du sécheur, du

filtre à manche, … dans lesquels des matières sèches peuvent s'accumuler. Dans

les phases transitoires (démarrage/arrêt), l’oxygène est plus difficile à

contrôler ; ces matières stockées qui montent en température, peuvent

rapidement s’enflammer.

Dans

le cas des sécheurs à haute température de type direct, des préconisations de

sécurité particulières doivent être mises en œuvre. Il faut dans ce cas,

maintenir à un bas niveau la teneur en oxygène dans le sécheur proprement dit. On

prend en général une marge de sécurité de 2% par rapport à la CLO

(Concentration Limite en Oxygène), concentration à partir de laquelle un risque

d’incendie est possible. II peut être nécessaire d'augmenter cette marge de

sécurité, par exemple si la réponse des capteurs d'oxygène est lente ou si la

tête du détecteur est éloignée de l'endroit où la teneur en oxygène commence à

s'élever. Lors du choix d'un système de capteurs d'oxygène, il est important

que le fabricant confirme que ces capteurs peuvent être utilisés à une

température et une humidité élevées et lorsque des contaminants probables sont

présents. Des sécheurs à basse température de fonctionnement comme les sécheurs

à bande Evaporis™ LT ainsi que les sécheurs mixtes Evaporis™ LE n’ont pas ces

contraintes de sécurité.

La

surveillance de la température de nombreuses parties de l'installation est

également essentielle. La boue sèche est refroidie à la sortie du sécheur à une

température inférieure à 40°C et cette température est surveillée soigneusement

dans tous les circuits de transport et dans les silos de stockage. Tous ces

circuits sont maintenus sous une pression négative par un système de

ventilation qui permet de recueillir les poussières dans un filtre à manches et

un silo. II est prudent d'éviter de les ouvrir, en particulier après un arrêt

d'urgence. Bien entendu, la poussière doit être aspirée avant que le personnel

pénètre dans les circuits pour des travaux d'entretien ou de maintenance.

Enfin,

il est recommandé aux opérateurs de garder propre l'installation et d'éviter

les accumulations de poussière, surtout dans des zones telles que les machines

à fabriquer les granulés, les broyeurs et les tamis. Durant leurs rondes

d'inspection, il convient que les opérateurs vérifient également qu'aucune

étincelle ne soit émise par des bandes transporteuses usées ou par des paliers.

II convient qu'il n'y ait pas d'augmentation anormale de température due à la

friction.

L’alimentation

thermique du sécheur

Il

existe différentes possibilités d’apporter l’énergie thermique nécessaire à un

sécheur : une chaudière (au fuel, au gaz naturel, au biogaz, mixte gaz

naturel/biogaz, ou biomasse), une cogénération, des panneaux solaires

produisant de l’eau chaude, des échangeurs récupérant de l’énergie sur un

circuit de fumées à haute température, …

A

l’heure actuelle, les sources d’énergie thermiques les plus fréquemment

rencontrées sur des sécheurs thermiques en France sont les chaudières au gaz

naturel et les chaudières mixtes.

Quel

que soit le type de chaudière mis en place, il est important de prévoir des

débitmètres sur les canalisations de fluides qui seront utilisées. Au minimum,

des compteurs totalisateurs seront installés (1 compteur par brûleur). Ces équipements

permettent à l’exploitant de réaliser des bilans de consommation de l’atelier

de séchage.

-

Chaudières au

gaz naturel :

Les

principales recommandations sur les chaudières au gaz naturel sont :

·

Pour

les détendeurs de pression, privilégier si possible la solution détendeur

mécanique plus fiable et qui nécessite moins de maintenance que les vannes de

régulation,

·

Prévoir

un exutoire suffisamment important pour la purge de la chaudière et un petit

avaloir pour récupérer les jus de nettoyage,

·

Prévoir

également l'installation d'une bride à la sortie de la canalisation des fumées

pour pouvoir vider correctement le corps de la chaudière.

-

Chaudières

mixtes gaz naturel et biogaz

Les

principales recommandations sur les chaudières mixtes gaz naturel et biogaz

sont :

· Installer

un diamètre nominal de la canalisation de biogaz plus important que celui du

gaz naturel (car PCI biogaz < PCI gaz naturel),

· Faire

arriver les canalisations de gaz naturel et de biogaz perpendiculairement sur

le brûleur,

· Mettre

en place un calorifugeage de la conduite de biogaz afin de limiter la présence

d'eau condensée,

· Installer

un pot de purge ou dévésiculeur (système anti-gouttelettes) sur le biogaz et un

détendeur sur la canalisation de gaz et celle du biogaz,

· Privilégier

un basculement en automatique des chaudières du gaz de ville au biogaz et vice

versa,

· Ne

pas oublier de doubler les vannes de coupures automatiques (obligation

sécurité) sur les arrivées de gaz et biogaz,

· Laisser

accessible la vanne manuelle d'arrêt d'urgence de la chaudière (à localiser à

l'extérieur du bâtiment pour être accessible par les pompiers en cas de besoin).

-

Panoplie gaz sur

les brûleurs

Les

bonnes pratiques et les erreurs à éviter en matière de panoplie gaz sur les

brûleurs sont :

· Prévoir

des panoplies séparées sur chaque brûleur et chaque combustible,

· Privilégier

les postes de détente mécanique,

· Instrumenter

chaque ligne gaz séparément pour pouvoir effectuer des bilans par brûleur. Il

existe des compteurs gaz permettant d’afficher directement la consommation de

gaz corrigée en Nm3/h. En cas de compteur volumétrique en m3/h,

le rajout d’un pressostat permettra de pouvoir ensuite faire la conversion par

le calcul,

· Eviter

de réguler la pression sur une ligne avec plusieurs brûleurs,

· Eviter

les vannes de régulation de pression,

· Il

faut une indépendance des lignes d’alimentation en combustible : une ligne

distincte par type de combustible, ainsi qu’un brûleur, pouvant être

multi-combustible, par chaudière sinon les fluctuations d’un brûleur impactent

les autres

Disponibilité de

l’atelier de séchage

Le

dimensionnement d’un sécheur thermique est souvent réalisé sur une base de 7 500

h/an. Il est fortement recommandé d’envisager l’exploitation d’un atelier de

séchage sur un mode de fonctionnement continu, au minimum sur une période de

plusieurs jours consécutifs. En fonction du mode d’exploitation de la station

(quarts, astreinte la nuit, présence de personnel le week-end, …), cette durée

de fonctionnement peut être abaissée. Il est important de signaler que le fonctionnement

de l’atelier de séchage dépend certes du sécheur en lui-même, mais également des

équipements périphériques : plus les équipements périphériques sont

nombreux, en particulier en cas de pelletisation, plus la disponibilité globale

de l’atelier de séchage va diminuer. Il ressort des bilans d’activités réalisés

en France qu’il est difficile de faire fonctionner un atelier de séchage plus

de 6000 h/an.

En

effet, les phases de maintenance (préventives et curatives) deviennent de plus

en plus nombreuses avec l’augmentation du nombre d’équipements. Il convient de

ne pas sous-estimer les besoins en personnel pour la conduite de telles

installations. Il ne faut pas oublier qu’il s’agit d’équipements thermiques

avec des risques spécifiques identifiés tels que les fluides chauds (huile

thermique ou vapeur) et donc des risques de brûlures, des machines tournantes,

des équipements électriques, … Par ailleurs, un niveau de formation élevé est

exigé pour tous les nouveaux opérateurs et chefs d'équipe (formation théorique

mais également pratique : exploitation, maintenance, et situations

d'urgence).

Conclusion et

perspectives

Un

soin particulier doit être apporté aux équipements périphériques d’un sécheur

thermique, tant au stade de la conception que lors de la construction afin de

faciliter les conditions d’opération et de maintenance pour les exploitants.

Le

séchage thermique des boues est une solution qui permet d’élargir le champ des

modes d’évacuation ou de valorisation des boues. Les boues séchées à 90%MS présentant

un bon pouvoir calorifique inférieur, les filières thermiques d’incinération et

de co-incinération peuvent notamment être une bonne solution finale pour

valoriser ces boues séchées. Les boues séchées sont en France majoritairement

valorisées en agriculture (épandage ou compostage) : l’aspect des boues

séchées, la teneur agronomique des boues séchées ainsi que l’hygiénisation et

la stabilisation sont fortement appréciés.

Les

retours d’expérience, riches et variés, capitalisés par le GEST vont contribuer

à l’évolution de la technologie de séchage avec pour objectifs, la réduction de

la consommation thermique, l’amélioration de la fiabilité des unités et de leur

taux de disponibilité, ainsi que le renforcement des connaissances sur le

comportement des boues séchées.