Le traitement des effluents industriels évolue avec le contexte qui pousse à la généralisation de la réutilisation de l’eau traitée. Les spécialistes du secteur proposent toute une gamme de solutions pour faire face à tous les cas de figure.

Grands consommateurs d’eau, les industriels produisent des effluents au degré de pollution très variable. Soumis aux contraintes réglementaires de rejet dans le milieu naturel ou, lorsqu’ils rejettent dans une STEP communale, aux limites de cette dernière, ils doivent traiter ces effluents.

Si sur le plan technologique, les principaux intervenants opérant sur le domaine sont notamment Aquadep, Aquaprox, DuPont Water Solutions, John Cockerill Environnement, Nijhuis Saur Industries, ou encore Veolia Water STI ou Veolia Water Technologies & Solutions.

Des sociétés comme par exemple Actibio, Afig’eo, Biome, Chemdoc, CTP environnement, Densiline, Firmus, KMU Loft, Kurita, Ovive, Polymem, Rellumix ou encore Vivlo ou 1h2o3 développent et installent également des solutions adaptées à toutes les branches industrielles. Soulignons l’arrivée de Séché Environnement sur l’hexagone qui avec l’acquisition d’une partie des activités de gestion déléguée d’eaux industrielles de Veolia en France entend élargir sa palette de prestations à destination des sites industriels. Autant l’annoncer d’emblée: ce marché n’a pas vu d’évolution technologique notable ces dernières années. Physico-chimiques, biologiques ou membranaires, les solutions sont désormais au point. Les acteurs évoquent plutôt une évolution conjoncturelle de la demande, du fait de l’actualité.

En premier lieu, l’évidence du changement climatique incite à l’action. Si le recyclage ou la réutilisation de l’eau traitée était un sujet «à la mode» ces dernières années, de plus en plus d’industriels passent aujourd’hui au concret. «Cet été, beaucoup d’usines ont dû réduire leur consommation d’eau du fait d’arrêtés sécheresse. Résultat: depuis la rentrée, nous recevons beaucoup d’appels» souligne ainsi Dimitri Monot, responsable de l’activité ReUse chez BWT, filiale française du groupe autrichien Best Water Technology. «Ces dernières années, nous faisions beaucoup d’études de faisabilité … et ça s’arrêtait là. Depuis cet été caniculaire, les industriels s’engagent et nous avons des demandes fermes pour 2023. Cela concerne tous les secteurs : agroalimentaire, chimie…» précise-t‑il.

Autre élément de conjoncture: l’accompagnement de l’Etat à la réindustrialisation française incite à remettre

des sites en état, STEP comprise, voire

à les rééquiper intégralement. «Un client

va relancer en France la fabrication des

gants nitriles pour l’hôpital, sur le site

d’une ancienne papèterie. Nous créons

la filière de traitement des effluents.

Nous avons plusieurs demandes dans ce

type de contexte» affirme par exemple

Thomas Féron, Directeur général délégué d’Aquaprox I-Tech.

RECYCLAGE : DÉSORMAIS UNE ÉVIDENCE

La maîtrise du cycle de l’eau est un enjeu essentiel poursuit Frédéric Fuhrmann, Expert Veolia Water STI. «Avec des limites de rejet plus strictes, des nouveaux polluants émergents, des filières de traitement en centres extérieurs plus exigeants et des enjeux environnementaux importants, la réutilisation de l’eau et le recyclage des eaux usées tiennent une place de plus en plus prépondérante chez les industriels.

Chez Veolia Water STI, nous proposons des solutions de réutilisation depuis des années, allant de l’installation standardisée comme notre gamme d’évaporateurs EVALED aux projets surmesure. Nous avons par exemple réalisé un projet clé en main pour Friesland Campina, industriel agroalimenatire belge, qui réutilise aujourd’hui plus de 2000 m3 /jour d’eau tout en réduisant ses coûts d’opération».

«Toutes les demandes que nous reçevons comportent un volet recyclage/réutilisation. Plus personne ne veut simplement traiter ses effluents avant de les rejeter au milieu naturel. Et c’est pareil pour les opérations que nous menons à l’étranger, en particulier en Afrique» rapporte Romain Salza, président et fondateur d’Acqua.ecologie. Aquaprox I-Tech propose une approche globale du traitement des effluents. «Nous militons pour la réutilisation, et avons de plus en plus de demandes aujourd’hui, avec bien sûr des nuances selon le secteur industriel. A ce jour, nous avons installé 62 filières de réutilisation en France soit 4000000 de m3 recyclés/an, dont la moité auprès d’industriels du traitement de surface, notre secteur historique» explique Thomas Féron.

Mais le mouvement s’étend puisqu’Aquaprox I-tech vient de mettre en place chez un industriel de la pharmacie une unité de traitement d’effluents chargés en molécules organiques. Après oxydation par ozonation, ces eaux (30 m3 /heure) sont recyclées vers une tour aéroréfrigérante (TAR). «En Afrique du Nord, dans un contexte de stress hydrique, nous installons une filière de réutilisation derrière la STEP de l’usine d’un autre pharmacien. Nous avons mis en place une ultrafiltration (UF) membranaire, et une osmose inverse (OI) est à venir» cite également Matthieu Delaunay, responsable du développement commercial chez Aquaprox I-Tech. La société a aussi installé une filière de retraitements pour une installation de fabrication de ciment. «Toute l’usine est passée en zéro rejet liquide. Nous traitons 45 m3 /heure d’effluents surtout chargés de matières en suspension et les renvoyons au process, après refroidissement» explique Matthieu Delaunay.

BWT déploie sa démarche globale des "4R" visant à réduire la consommation, réutiliser (sans traitement) de l’eau en boucles courtes au sein du process (par exemple récupérer une partie de l’eau de lavage de filtres pour la réinjecter dans les cycles suivants), recycler après traitement de l’eau d’un point à l’autre du site, voire réutiliser les eaux usées traitées en sortie de la STEP de l’industriel (REUT).

«Nous intervenons à plusieurs endroits du site et réfléchissons de manière chronologique avec l’industriel. Comme nous ne faisons pas de STEP, le cœur de nos systèmes est souvent une technologie membranaire, couplée selon les besoins à des traitements de finition comme l’adoucissement, la désinfection par UV, chloration, ou électrolyse de sel…» détaille Dimitri Monot. Serpol, spécialiste de la dépollution des sols et nappes, aborde également ce marché. «Nous avons des clients industriels de par notre activité de dépollution, et avons développé des procédés de traitement des eaux polluées. Nous en venons donc naturellement au traitement des effluents, d’autant que les industriels voient poindre la nécessité de réutiliser leurs eaux pour éviter d’en consommer trop en amont. La réutilisation est plus facile sur un site industriel qu’en agriculture, par exemple, car il n’y a pas de classe réglementaire à respecter. L’industriel connaît les exigences de son procédé, fait ses comptes … et devient vertueux. C’est un marché qui s’ouvre pour nous car nous avons les procédés» explique Alain Dumestre, PDG de Serpol.

La société était ainsi chargée de dépolluer la nappe phréatique, chargée en métaux lourds, sur un site industriel avant de rejeter les eaux traitées dans le milieu naturel. «Ils ont vu l’intérêt de cette eau très propre et la réutilisent maintenant sur le site» se souvient Alain Dumestre. Serpol a également remporté des appels d’offres d’industriels de l’armement, qui traitaient déjà leurs effluents avant de les rejeter dans le milieu. «La STEP respectait bien sûr les normes de rejet dans le milieu mais sa performance n’était pas suffisante pour pouvoir réinjecter l’eau dans le process. Ils avaient besoin d’un traitement de finition. Nous utilisons souvent des systèmes membranaires pour ce type d’intervention: cela garantit la qualité de ce qui sort et le respect du cahier des charges» précise Alain Dumestre.

Quant à CTP environnement, la société indique intégrer depuis longtemps la logique de recyclage sur site dans ses prestations traitement des eaux de lavage de chaudières, fours industriel et équipements annexes (électrofiltre, tour de lavage, etc…) notamment.

ESSAIS PILOTES POUR SOLUTIONS SUR MESURES

«Il n’existe pas de principe de traitement: on part de l’effluent lui-même et on développe la solution au cas par cas» explique Laurent Moncho, Directeur commercial France chez Waterleau. «La première chose que conseillons aux industriels est de faire un audit de leur installation afin de cartographier l’ensemble des réseaux, des rejets et de trouver des pistes de réutilisation. Nous avons pour cela développé un outil nommé Screen chez Veolia. Ce n’est qu’une fois cette cartographie faite que l’on peut parler de technologie pertinente à mettre en place», prévient Frédéric Fuhrmann ( Veolia). Pas de solution standard, donc, mais tout de même de grandes orientations.

Pour les effluents chargés en matière organique dégradable, comme ceux de l’industrie agroalimentaire, on privilégiera des filières biologiques. Dans d’autres domaines, comme le traitement surface, ce sera plutôt un procédé physico-chimique. «Si l’eau traitée est réutilisée pour une TAR, quel que soit le type d’industrie, on utilisera généralement une filière membranaire : une osmose inverse pour déminéraliser l’eau, précédée d’une ultrafiltration qui la protège. C’est un chaînage récurrent» précise Dimitri Monot (BWT), qui s’empresse d’ajouter que «pour le reste, c’est une étude au cas par cas prenant en compte la nature de l’effluents, l’usage de l’eau traitée et les contraintes du site».

«Même au sein d’un domaine industriel, il faut personnaliser. Deux brasseries, par exemple, n’auront pas les mêmes effluents, y compris au sein d’un groupe pour produire les mêmes bières. Les usines ne sont jamais des copies conformes» ajoute Laurent Moncho (Waterleau). Aquaprox I-Tech TF, spécialisé dans le traitement des effluents, pratique systématiquement le sur-mesure.

«Il existe bien sûr de grandes familles de traitements selon les types d’activité industrielle, mais notre métier est de faire du clé en main. Il faut prendre en compte les données (nature de l’effluent, procédé), les objectifs de l’industriel et ses contraintes. C’est toujours du surmesure» souligne Matthieu Delaunay. C’est pourquoi de plus en plus d’acteurs réalisent une phase d’essais pilotes, en laboratoire ou sur site, avant d’opter pour une technologie de traitement et de la dimensionner. «Nous utilisons notre laboratoire maison, qui abrite toutes les techniques, y compris la production de biogaz, pour tester complètement la chaîne de traitement sur un échantillon d’effluent. Nous déterminons les performances, les limites, le point optimal. Cela nous permet de nous engager sur la performance de la future filière» explique Laurent Moncho.

Une démarche que Waterleau a par exemple appliquée auprès d’un industriel européen de la pharmacie, dont l’usine basée sur des biotechnologies délivre un effluent «unique au monde». Waterleau profite de sa maîtrise de toutes les technologies disponibles, sans «préférence» particulière, pour rechercher la meilleure réponse technico-économique en termes de coût total de possession (opex + capex).

«Nous agissons comme des consultants, sans a priori technique, en prenant en compte le contexte du site: facilité (ou non) d’évacuation des boues, niveau de complexité technique acceptable (il faut des compétences pour opérer un système membranaire, une électrodésionisation…), technologies déjà présentes dans la STEP s’il s’agit d’une extension, etc.» énumère Laurent Moncho. «Faire du sur mesure avec des briques standardisées, c’est possible et made in France» poursuit Nicolas Meudal, fondateur de la plate-forme de dimensionnement et de vente d’équipements 1h2o3. «Les industriels sont confrontées à plusieurs contraintes : espace foncier limité, variation des charges hydrauliques et organiques lors de la production et exigences de qualité de rejet de plus en plus contraignantes.

En combinant compacité, modularité et efficacité de traitement, les skids de traitement que nous mettons à disposition des sites de petite et moyenne taille permettent de traiter et recycler les eaux usées tout en respectant des réglementations de plus en plus complexes. Des cuves standardisées contiennent diverses technologies et chaque cuve peut se combiner avec une autre, tel un légo. Il est ainsi possible de créer n’importe quel process de traitement. Sachant que les technologies couramment employées en industries sont le MBBR, la coagulation flocculation, la décantation lamellaire». Point ultime du «sur mesure» pour Waterleau: la création d’un modèle numérique de la STEP, ce qui implique l’instrumentation de cette dernière. «Nous l’avons réalisé chez un grand chimiste européen» révèle Laurent Moncho. Chez Adiquimica, la solution est également étudiée par une équipe technique spécialisée dans le secteur concerné, qui, en étroite collaboration avec le département R&D, propose les traitements les plus adéquats pour chaque cas.

Outre le développement de la solution de traitement, la société espagnole qui intervient depuis 35 ans sur

tous les secteurs industriels inclut son

module de surveillance des traitements

chimiques en ligne Adicontrol.

Influence régionale oblige, la société

roubaisienne Gemad développe des

solutions sur mesure pour les industriels de la papeterie, l’agroalimentaire, ou la chimie.

Aquadep, société nantaise revendique quant-à‑elle son expérience de concepteur et de fabricant pour développer des installations clés en main à destination des industriels de l’agroalimentaire notamment aussi bien en France qu’à l’étranger. «Chez Hasler Group, nos équipes analysent les besoins de traitement et caractéristiques de l’effluent de manière précise car ces deux éléments sont au cœur de notre corps de métier, avance Maxime Moroldo, chez Hasler Area Sales Manager. En effet, grâce à notre expérience de plus de 100 ans sur les agitateurs, nous savons nous adapter aux spécificités de chaque effluent. Nos ressources techniques et ingénieurs spécialisés dans le traitement des eaux usées imaginent et conçoivent des agitateurs sur-mesure dédiés aux grands acteurs de la chimie, du recyclage ou encore du papier.

Chaque effluent, chaque projet et chaque application client est unique et se doit de se voir proposé la solution sur-mesure la plus adéquate à ses enjeux ou contraintes.» Aquaprox I-Tech pratique aussi les essais pilotes, mais sur site. «Nous avons récemment eu plusieurs dossiers portant sur des effluents très compliqués, qui ont impliqué une phase pilote. Nous disposons d’une gamme d’équipements permettant de tester la quasi-totalité des traitements existants : biologiques, physico-chimiques, membranes, UV, ozonation, … Nous pouvons ainsi garantir les résultats et le coût des OPEX par/m3 (énergie, réactifs…). Nous nous engageons là-dessus» souligne Thomas Féron. C’est ainsi qu’Aquaprox I-Tech vient de démarrer une installation de traitement des effluents… d’un centre de traitement des déchets liquides. Il aura fallu un an d’essais pilotes pour valider une solution capable de traiter ce «jus» comportant en particulier une DCO très dure.

Solution adoptée: une tour d’ozonation de 12 mètres de haut qui casse ces molécules résistantes, suivie un traitement biologique sur lit fixé (Bioclean®). «Nous travaillons par modules, ce qui est intéressant pour des effluents variables en volume comme dans ce type d’industrie. On peut facilement adapter l’installation à l’évolution des volumes traités» ajoute Matthieu Delaunay.

Nouvel entrant sur le marché des effluents liquides, toxiques et dangereux, TMW se positionne avec sa technologie MHD ECOSTILL ™ . «La solution modulaire rend les essais pilote chez les clients parfaitement représentatifs des performances de l’installation finale et permet d’affiner le traitement par le compléments périphériques jugés utiles pour optimiser la qualité du traitement et faire ainsi du «sur mesure» souligne Thierry Satge .

Qu’il s’agisse de traitement de surfaces, de pétrochimie, tanneries, semi-conducteurs ou encore d’imprimerie «le fonctionnement à pression atmosphérique, la conception plastique et modulaire, la qualité de distillat permettant sa réutilisation, sont autant de spécificités qui rendent le process différenciant et innovant dans le secteur de l’évapo-concentration».

BWT dispose pour sa part d’un conteneur d’essais «plug & reuse» comprenant systèmes membranaires, UV, filtre à sable, etc. «Il tourne chez les industriels, par exemple cette année chez un fabricant de fromage, un de confitures, un chimiste… Nous constatons un engouement pour la réalisation d’essais industriels avant la mise en place d’une installation pérenne» affirme Dimitri Monot.

CTP environnement propose également des unités

pilotes industriels à la location (UF/RO,

MBBR, aéroflottation, clarification, filtration membranaire, filtration sur

médias spéciaux, entre autres technologies disponibles). «Cette possibilité est

d’autant plus attractive qu’elle permet de

collecter les données de dimensionnement

d’une unité industrielle à construire, ou

de tester - sans risques - des traitements

en faisant varier les paramètres opératoires de l’ouvrage déjà existant» résume

Lionel Mondelin, directeur opérations.

Autre spécialiste, de la désinfection de l’eau par UV, la société Uvrer conçoit des appareils sur-mesure pour des besoins spécifiques. «La société développe des modules basés sur un procédé d’oxydation avancée (combinant les rayonnements UVc et le peroxyde d’hydrogène) afin de séparer les complexes organométalliques et permettre leur traitement de manière conventionnelle.

Une fois traitée,

l’eau peut être réutilisée pour différentes

applications. De la phase expérimentale

(essais à l’échelle laboratoire, réalisation

de prototype…) à l’installation finale, nous

accompagnons des grands comptes de la

chimie pour lesquels certaines méthodes

conventionnelles ne permettent pas

le traitement des métaux complexés

avec des composés organiques» avance

Caroline Bal, PDG de la société Uvrer.

Enfin Performance Process, qui est spécialisée dans les eaux industrielles et lixiviats, propose d’établir un audit individualisé pour personnaliser le traitement des effluents. «La société se dote notamment d’un nouveau bâtiment près d’Arras, équipé d’un plus grand laboratoire, dont la principale fonction est d’offrir à l’industriel la possibilité de tester un ou plusieurs process sur ses effluents en toute indépendance des constructeurs ou des fournisseurs d’équipements», indique son gérant Matthieu Dancoine.

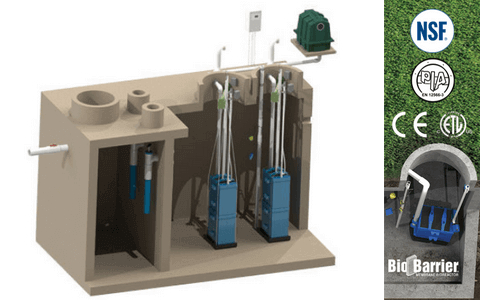

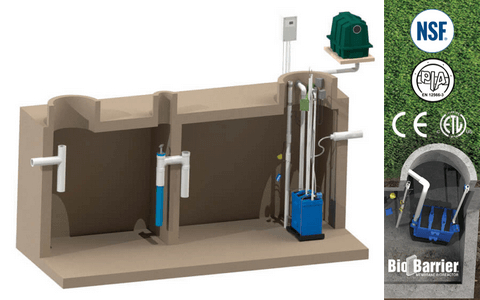

AGRO-ALIMENTAIRE : UN MONDE À PART

Avec des effluents très chargés en matières organiques dégradables et des contraintes sanitaires très fortes en matière de réutilisation, l’industrie agro-alimentaire est un monde particulier pour les traiteurs d’effluents. Acqua.ecologie s’est spécialisée dans ce domaine, intervenant auprès d’abattoirs, de viticulteurs ou d’industriels de l’agroalimentaire. «Nous traitons majoritairement des charges organiques mais pas les métaux lourds ou les plastiques… Nous utilisons deux technologies biologiques : un bioréacteur à membrane, le Biobarrier® pour les effluents chargés, ou un réacteur à film bactérien fixé, le Fast®, une solution plus simple pour les eaux peu chargées» explique Romain Salza.

Adapté aux fortes concentrations de DBO/DCO et aux variations de charge, le Biobarrier utilise une membrane d’ultrafiltration. «Il est plus coûteux mais donne une meilleure qualité d’eau» précise Romain Salza. Acqua.ecologie en a par exemple installé un chez un important viticulteur français pour traiter les eaux de vendanges. L’eau traitée est réutilisée pour le lavage du sol dans le chaix ou des machines… mais pas des cuves ou des pièces de machines en contact avec le raisin ou le jus, réglementation oblige. Elle servira également à l’irrigation d’arbres fruitiers.

«Le Fast®,de son côté, demande très peu de maintenance, il est très fiable et résistant. On nous le demande en ce moment pour remettre à niveau des stations classiques non conformes : nous reprenons les bassins existants et y installons nos supports» affirme Romain Salza.

C’est le cas auprès d’abattoirs, notamment au Ghana ou à Madagascar. Sur ce segment, Micr’eau propose également le procédé biologique de culture mixte MBBR capable d’épurer des effluents jusqu’ à 10.000 équivalents habitants. Clean Water Technology (CWT) mise depuis près de 6 ans en Europe sur son système de traitement physico-chimique des eaux usées GEM® (Gas Energy Mixing) basé sur l’aération de 100% du flux traité. Le système de mélange statique qui se trouve à l’intérieur des carcasses, nommées «têtes LSGM», produit un effet vortex qui va non seulement favoriser le transfert de l’air vers l’eau, mais également permettre au polymère de s’étirer pour attirer plus de solides et graisses en suspension à un moindre dosage.

Ce qui singularise la technologie GEM, c’est sa capacite à faire évoluer les flottateurs conventionnels en doublant le débit de traitement tout en délivrant des taux de siccité élevés et en réduisant les consommations en flocculant. «Notre contribution est l’optimisation à chaque étape du traitement des eaux usées industrielles. Non seulement on recherche un meilleur résultat en moins d’étapes, mais on s’approprie chaque projet comme si c’était notre usine. Chaque problématique a sa solution. L’avantage est que le système GEM est extrêmement flexible, adaptable et efficace surtout» précise Ariel Lechter, président de CWT.

Waterleau dispose d’une forte expérience dans les domaines des brasseries, de la laiterie et de la transformation

des pommes de terre. «Nous privilégions

l’évolutivité avec notre système modulable Waterleau Box®. L’installation est

conteneurisée et on peut accompagner le

rythme de croissance du client en complétant à mesure. On peut soit ajouter la

même chose, soit changer de technologie:

les solutions sont interconnectables. Nous

proposons un plan évolutif de location»

explique Laurent Moncho. Un tel système a récemment été mis en place dans

une nouvelle brasserie belge.

BWT a installé plusieurs systèmes dans

l’usine de Cristal Union, une coopérative

de producteurs betteraviers, qui traite

des millions de tonnes de racines pour

en faire du sucre - et accessoirement

de l’alcool. Une telle usine consomme

de l’eau d’abord pour laver les betteraves puis, sous forme de vapeur, pour

extraire et concentrer le sirop de sucre.

Or une betterave contient près de 80%

d’eau, d’où l’idée de réutiliser celle-ci

pour l’injecter dans le système de production de vapeur. BWT a pour cela,

dans un premier temps, installé dans

le procédé deux osmoseurs inverses

suivis d’un concentrateur. Il restait tout

de même des effluents, dirigés vers une

lagune. Ceux-ci sont désormais traités par ultrafiltration pour réalimenter

les osmoseurs. Au total, Cristal Union

revendique aujourd’hui une réduction de

57% du prélèvement dans milieu naturel.

Une eau destinée à «tourner» le plus

possible dans le procédé, le reliquat servant à l’irrigation des champs des coopérants.

Depuis 2011, ce sont près de 400000 m3 d’eau qui sont traités chaque année sur le site de production afin de pouvoir les recycler dans le process, soit plus de 4 millions de m3 d’eau recyclée en cumul depuis la mise en service des installations BWT chez Cristal Union. «Depuis deux ans, nous avons de plus en plus de demandes sur de nouveaux marchés et démarrons deux installations chez des industriels français de l’agroalimentaire. Avec la limite propre à la France sur la réutilisation dans le process, nous dirigeons l’eau traitée vers les utilités ou la chaudière. En Belgique, nous pouvons produire à partir des effluents toute l’eau potable d’un abattoir. Elle est utilisée pour le nettoyage des carcasses comme pour les douches ou le café du personnel …» insiste Thomas Féron.

En France, Aquaprox I-Tech a par exemple mis en place un ensemble membranaire (UF + OI) derrière la STEP biologique d’une grosse laiterie. L’eau traitée (10 m3 /h) est redirigée vers les utilités. «Le client souhaitait mettre en service une unité de production supplémentaire mais ne pouvait pas soutirer plus d’eau dans le réseau collectif où il s’alimente. La réutilisation lui a permis de retrouver 240 m3 /jour car il utilisait auparavant de l’eau du réseau, osmosée, pour alimenter sa TAR» se souvient Thomas Féron. Avec son procédé biologique séquentiel et continu Unibiocell® qui peut atteindre des abattements suffisants avec l’addition de technologies de filtration ou solutions membranaires pour pouvoir réutiliser les eaux à des fins industrielles, Cohin Environnement intervient de plus en plus en filière de traitement des effluents agroalimentaires. Même chose pour Vivlo qui est récemment intervenu auprès d’une société du secteur agroalimentaire pour mettre en place une ligne complète de traitement des eaux, du poste de relevage au rejet final.

La station se compose d’un décanteur cylindro-conique pour éliminer les matières en suspension, d’un réacteur de mise à niveau de pH pour piéger l’azote ammoniacal, et d’un évapoconcentrateur pompe à chaleur pour produire de l’eau distillée. Le concentrat de l’évapo-concentrateur est ensuite détruit en filière de méthanisation. Les rejets sont ainsi conformes à la convention signée avec la commune. Quant à réutiliser l’eau en tête de procédé, ou simplement pour le nettoyage de installations en contact avec des aliments… cela reste toujours impossible en France, règles sanitaires obligent. De leur côté, les spécialistes du recyclage insistent sur leur capacité à produire une eau parfaitement potable à partir des effluents. Les choses évoluent donc lentement.

«Les autorités sanitaires ont toujours été réticentes mais ce n’est pas une interdiction totale, il y a aujourd’hui une certaine ouverture sur la réutilisation. Des industriels du secteur poussent à la suppression de toutes les contraintes pour créer un marché. Mais à quel prix? La réutilisation consomme beaucoup d’énergie» rappelle Franco Novelli, expert technique du cyle de l’eau à la FNCCR.