Le cadre réglementaire étant désormais fixé, le secteur agroalimentaire se met en ordre de marche pour le recyclage de l’eau dans les procédés. Les technologies sont disponibles, et ne demandent plus qu’à être appliquées…

Cette fois ça y est. Les textes d’application du décret de janvier 2024 «relatif aux eaux réutilisées dans les entreprises du secteur alimentaire» ont été promulgués cet été. Un décret et un arrêté, tous deux datés du 8 juillet 2024, ont fixé des règles du jeu attendues depuis plusieurs années. Les feux sont désormais au vert.

Les entreprises doivent maintenant prendre toute la mesure de cet ensemble de textes. Mais comment réagit le secteur ? Dans quelles conditions le recyclage des eaux de process, voire la réutilisation des eaux usées traitées (REUT), sont-ils viables ? Que proposent les traiteurs d’eau ? Comment envisager la désinfection dans ce contexte ? Premier tour d’horizon.

CE QUI EST PERMIS

Globalement, le législateur distingue trois grands types d’eaux réutilisées. Les «eaux recyclées issues de la matière première», comme les ECML4 , et les «eaux de processus recyclées», par exemple issues de purges, de rinçages, etc., sont peu ou prou soumises au même régime. Moyennant le respect de seuils de qualité, il est possible de les réutiliser à tous les stades du procédé, y compris en contact direct avec les aliments, et même en tant qu’ingrédients du produit final. L’Office International de l’Eau (OiEau), dans le cadre d’un projet Life co-financé par l’Union Européenne et les agences de l’eau Loire-Bretagne, AdourGaronne et Rhône-Méditerranée-Corse, accompagne l’entreprise Monin depuis 3 ans, dans la mise en œuvre d’un démonstrateur (pilote échelle 1 sur 1) qui permet d’atteindre le «zéro rejet liquide», inauguré en octobre 2024.

Ce type d’opération est soumis administrativement à une simple déclaration au préfet. Les «eaux usées traitées recyclées», issues de la station d’épuration de l’industriel, ne peuvent pour leur part pas devenir des ingrédients, mais tout le reste des usages est autorisé. La REUT est cependant soumise à autorisation, avec une règle inhabituelle: la préfecture n’est pas tenue de répondre. Au bout de six mois, l’absence de réponse vaut refus. «Il faut constituer et déposer un lourd dossier pour un résultat incertain, si le préfet ne s’en saisit pas. Une cellule chargée de regrouper toutes les demandes a cependant été ouverte au niveau ministériel, pour superviser l’ensemble et voir si les demandes aboutissent» précise Patrice Hervé, Responsable marketing senior chez Nalco.

Parmi les nouveautés par rapport au texte de janvier, on peut noter la possibilité de mélanger les eaux issues du processus ou de la matière première, une fois traitées, avec l’eau potable en entrée d’usine. Une disposition importante en particulier pour les sucriers et les laitiers, gros producteurs de ce type d’eau. Patrice Hervé (Nalco) rappelle un autre élément législatif à ne pas négliger : «Si un industriel a déjà fait des économies d’eau, on ne lui en demandera pas plus en cas de sécheresse. Ce texte paru en 2023 incite les industriels à être proactifs.»

Il fait référence à l’arrêté du 30 juin 2023 «relatif aux mesures de restriction, en période de sécheresse, portant sur le prélèvement d’eau et la consommation d’eau des installations classées pour la protection de l’environnement». L’arrêté dispose que les «exploitants des établissements ayant réduit leur prélèvement d’eau d’au moins 20% depuis le 1er janvier 2018» ou «utilisant au moins 20% d’eaux réutilisées par rapport à leur prélèvement d’eau» ne sont pas soumises aux mesures de restriction. Au même titre d’ailleurs que les «exploitants des établissements nouvellement autorisés ou enregistrés depuis le 1er janvier 2023», sans doute parce que ces installations sont d’emblée moins consommatrices que les plus anciennes.

UNE RÉACTION GÉNÉRALEMENT POSITIVE

Il est évidemment un peu tôt pour tirer un bilan de cette évolution réglementaire mais la plupart des acteurs s’en réjouissent… avec toutefois l’incertitude sur les décisions prises par les préfectures et leurs délais de réponse. L’OiEau, acteur indépendant français qui arrive à la phase finale d’un projet pilote mené dans le cadre du dispositif européen Life est satisfait de cette évolution qui permet à la France d’être précurseur avec le 1er site «zéro rejet liquide» en Europe. Les traiteurs d’eau comme Aquaprox I-Tech, Acqua.ecologie, BWT, Chemdoc, Evoqua (groupe Xylem), ICE Water Management, John Cockerill, Nalco, Suez, Veolia, Nijhuis Saur Industries, Waterleau, Gemad et les fournisseurs d’équipements comme Apro Industrie ou de produits comme BIO-UV, UV Germi, Kemira, ProMinent ou Eurochlore, voient le marché se réveiller.

«Nous recevons des demandes dans tous secteurs agroalimentaires : transformation de fruits (eaux de lavage), du lait, de la viande (vapeur de nettoyage des carcasses), en fait tous les gros consommateurs d’eau. Nous avions toutefois anticipé et travaillé en amont avec des industriels pour que tout soit prêt, afin de pouvoir lancer la fabrication le moment venu.

Nous avons traité ainsi cinq commandes d’industriels français de l’agroalimentaire désireux de faire de la REUT», affirme Thomas Féron, Directeur général délégué d’Aquaprox I-Tech. Sa société s’est appuyée pour cela sur l’expérience acquise auprès d’industriels belges, pays où la REUT est autorisée pour faire de l’eau de qualité potable en agroalimentaire depuis plusieurs années.

Autre mesure d’anticipation: Aquaprox Mobiles Services a construit quatre nouvelles unités de recyclage. «L’une d’elles est déjà installée sur site en Bretagne en attendant la livraison de l’installation finale» précise Thomas Féron.

«Nous recevons aujourd’hui beaucoup de demandes concernant le recyclage des eaux issues des matières premières ou du procédé. En ce moment ça bouge, par exemple tous les laitiers ont des projets. Pour ce type d’opération, les industriels savent où ils vont puisqu’il suffit de déclarer. Nous avons déjà lancé plusieurs applications. La REUT, elle, se fera à plus long terme car il faut construire un dossier et attendre l’autorisation préfectorale. Nous sommes cependant impliqués dans un ou deux dossiers de REUT» révèle de son côté Patrice Hervé (Nalco). «Aujourd’hui nous en sommes plutôt au stade des perspectives mais clairement cela va créer de nouveaux potentiels» affirme pour sa part Mikael Tournaux, Responsable marché et grands comptes Agroalimentaire chez BWT. Même optimisme mesuré chez Veolia. «Les industriels attendaient avec impatience un contexte clair. Certains se lancent désormais, d’autres avaient anticipé. Les opérations de ce type exigent toutefois un certain temps de développement, nous en sommes donc au début de la vague de nouveaux projets mais on voit un intérêt assez fort» estime Etienne Fiquet, market development manager chez Veolia Water Technologies.

«Nous avions anticipé ces deux dernières années une croissance des demandes de réutilisation en agroalimentaire, que ce soit pour le nettoyage en place ou dans le process lui-même. Beaucoup de cas sont en cours d’étude en ce moment, avec des configurations variées» confirme Frédéric Fuhrmann, spécialiste du traitement de l’eau chez Veolia Water STI. «Nous pouvons confirmer que de nombreux projets privés ou publics émergent, avec des volumes de stockage très variables, allant de quelques dizaines à plusieurs milliers de mètres cubes d’eaux à stocker, avant ou après un process.

La possibilité de pouvoir bénéficier de subventions de l’agence de l’eau sera forcément un atout pour aider les industriels et les collectivités à franchir le pas. Nos solutions de stockage sont appréciées pour ces applications car elles s’adaptent en termes de dimensions, de matériaux et d’équipements aux différents usages et besoins de stockages de liquides des utilisateurs. Dans de nombreux secteurs d'activité, les possibilités de réutiliser les eaux sont bien présentes et doivent encore être encouragées», observe pour sa part Nicolas Martin, Directeur commercial chez Apro Industrie.

LES PARAMÈTRES MICROBIOLOGIQUES… ET LE RESTE

En termes d’exigences de qualité, le législateur a instauré deux régimes bien différents selon les paramètres. Pour la microbiologie, les eaux recyclées destinées à entrer en contact avec les aliments, voire en devenir des ingrédients, sont logiquement soumises aux mêmes seuils que l’eau destinée à la consommation humaine (EDCH, ou eau potable), tels que définis par l’arrêté du 11 janvier 2007. Pour les paramètres physico-chimiques, en revanche, le législateur exige… une analyse des dangers. Autrement dit, il revient à l’industriel de se lancer dans une démarche de type HACCP (Hazard Analysis Critical Control Point, soit Analyse des Risques et Maîtrise des Points Critiques). Une disposition diversement appréciée… Pour Thomas Féron (Aquaprox I-Tech), ce n’est guère un problème. «Les industriels de l’agroalimentaire connaissent et pratiquent déjà cette démarche. Ils devront l’appliquer à l’eau mais le faisaient déjà pour leur production classique. Notre service Qualification aide déjà les industriels de la pharmacie et de la cosmétique à mettre en place ce type de plan. Nous avons dupliqué une procédure pour la réutilisation d’eau en agroalimentaire» affirme-t-il.

«Ce sont des gens qui ont l’habitude de faire de la qualité, c'est assez clair pour eux sur la méthodologie à suivre» confirme Gaël Dubessy, responsable des ventes chez ProMinent.

«Aucun seuil n’est indiqué pour les paramètres physico-chimiques. Or la pollution microbiologique dépend aussi, entre autres, de la température et de la charge organique. Nous estimons que les industriels vont converger vers les critères de l’eau potable, soit par exemple moins de 2 mg/L de COT.

Si l’on demande une démarche HACCP aux industriels, ils vont se retourner vers leur service qualité, et nous savons qu’ils ont une approche assez maximaliste afin de ne prendre aucun risque» prévient toutefois Mikael Tournaux (BWT).

Audrey Morel, Responsable Activité Equipements chez Gemad, met en avant l’utilisation de systèmes de prétraitements physico-chimiques pour les effluents chargés (soit issus du process comme les ECML soit des EU de l’usine), tels que la coagulation-floculationflottation à air dissous, suivi d’une filtration sur sable et/ou charbon actif et d'une désinfection aux UV si nécessaire.

En plus de réduire substantiellement les graisses, matières en suspension et la DCO associée, la flottation à air dissous permet d’épaissir les boues, ce qui en facilite l’évacuation.

«VTA peut agir sur les eaux de process dans l’industrie agroalimentaire en apportant des solutions chimiques, notamment pour la REUT mais aussi en coagulation-floculation. Nous avons de multiples produits systèmes permettant d’obtenir une très bonne clarification de l’eau en station d’épuration, ainsi que l’élimination de 99% des germes pathogènes, ou l’adsorption des micropolluants à l’intérieur des flocons bactériens via un de nos produits systèmes (alternative ozone et charbon actif) etc. À titre d’exemple, nous utilisons un de nos produits systèmes dans une usine fabriquant des petits pots pour bébé, permettant une grande vitesse de sédimentation», explique également Valérian Grandhaye (Groupe VTA).

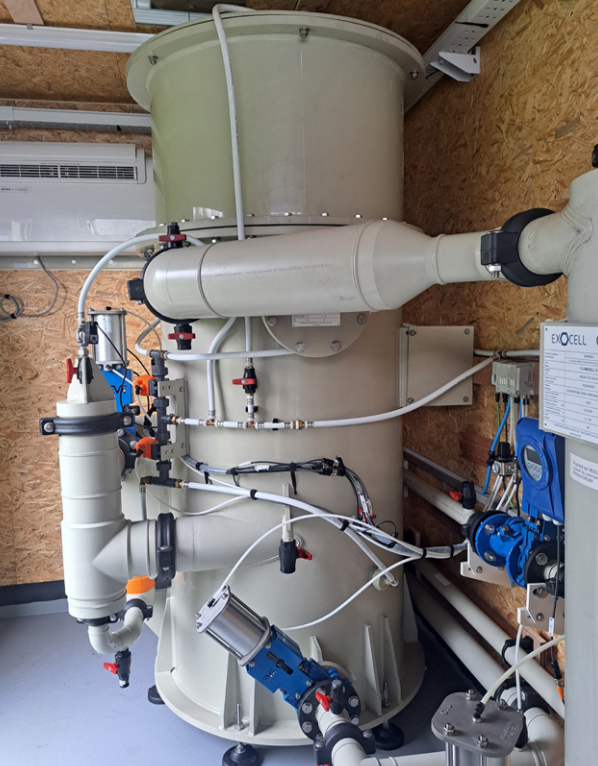

Ces dispositifs permettent d’éviter la formation de sous-produits et soulagent grandement le travail des membranes UF/OI si le recyclage ou la REUT des eaux nécessite un traitement très poussé (ce qui n’est pas forcément le cas et dépend de la destination des eaux recyclées ou réutilisées), pour une consommation énergétique faible. «Pour réaliser des essais ou traitement provisoires, nous disposons de d’unités mobiles de flottation avec du matériel compact FLOLIBULL® de la société ExoCell. Plusieurs de ces systèmes ont par exemple été mis en place dans des biscuiteries industrielles, fromageries ou des chocolateries, et donnent toute satisfaction aux exploitants», explique-t-elle.

La société Alfaa France est elle aussi présente sur le marché de la désinfection via deux technologies, comme le détaille Mickaël Guio: «La première est l’UV, qui est spécifiquement adapté à la contrainte des eaux de REUT, c’est à dire pour des eaux à densités optiques défavorables, via des solutions multilampes et avec un système de raclettes automatiques pour le nettoyage des gaines en quartz. L’offre correspond à la mise en œuvre de ce type de bactéricides par un procédé de bouclage ou en dernier maillon de la chaîne de traitement. De plus, nous disposons d’un système d’UV plongeant à intégrer directement dans la citerne de stockage, pour venir concurrencer l’utilisation d’eau de javel ou de chlore généré par électrolyse de sodium».

«Quant à la seconde solution, pour une réponse plus large concernant la DCO, la DBO et la microbiologie, Alfaa France utilise l’ozone, soit par lampes soit via un procédé d’électrolyse de l’eau. L’intérêt de cette solution est d’abattre les tensioactifs, et elle peut aussi être mise en œuvre dans la chaîne de traitement en complément à l’UV, pour une oxydation avancée par exemple», ajoute-t-il.

La société Oxy Trading, confirme également l’efficacité de l’ozone dans l’industrie agroalimentaire pour éliminer les pathogènes sans laisser de résidus chimiques «Il est particulièrement adapté à la désinfection des équipements de production, ainsi que des emballages avant conditionnement, tout en préservant l’intégrité des produits. Sous forme gazeuse, il permet une désinfection complète des espaces de stockages. L’eau ozonée, quant à elle, est utilisée pour purifier l’eau de traitement et pour le nettoyage des surfaces.

L’ozone présente l’avantage de n’altérer ni le goût ni l’apparence des produits, tout en réduisant la consommation d’eau et en éliminant les résidus de pesticides et autres substances chimiques. Il permet également de diminuer les coûts liés au traitement des eaux usées, en détruisant les pathogènes avant leur rejet, ce qui est un atout considérable face aux normes environnementales actuelles».

PRIVILÉGIER LES BOUCLES COURTES

Vaut-il mieux recycler de l’eau de process ou réutiliser de l’eau usée (REUT) ? Patrice Hervé, pour Nalco, résume le ressenti de la plupart des interlocuteurs: «Mieux vaut aller du plus simple au plus compliqué. On privilégie donc le recyclage des eaux de process ou des eaux issues des matières premières à la REUT. Les chaînes de traitement nécessaires sont plus simples et les économies déjà substantielles.»

Cela suppose toutefois qu’une condition préalable soit remplie. «Le recyclage est plus complexe qu’on ne le pense car il exige de faire d’abord une cartographie de ses usages de l’eau. Ensuite, les traitements sont effectivement plus simples qu’en REUT. Nous avons d’ailleurs mis sur pied une cellule de deux personnes pour accompagner les industriels dans la cartographie de leurs flux» souligne Thomas Féron (Aquaprox I-Tech). «Nous avons certes des demandes pour le recyclage mais cela passe par des études complexes, inévitables si l’on si on veut faire du bon travail. Au cours de l’audit des flux, nous réalisons d’ailleurs également un bilan énergétique car l’eau transporte des calories. Il nous arrive souvent de mettre en place des échangeurs pour les récupérer» ajoute-t-il.

«Les industriels visent en priorité le recyclage des eaux issues des matières premières ou du procédé, avant la REUT. Nous sommes déjà sollicités pour des projets concrets. Il faut certes bien identifier les flux, en quantité comme en qualité, mais nous pouvons accompagner les industriels sur cet aspect» Indique Frédéric Fuhrmann (Veolia).

«Nous avons accumulé beaucoup de retours d'expérience en Europe dans l’industrie laitière, les brasseries, la transformation de la viande ou des légumes» ajoute Etienne Fiquet (Veolia). Différents pays européens sont effectivement déjà proactifs sur le terrain des technologies et solutions liées à la REUT, comme en Espagne, où la société Aqualia, en collaboration avec l’Université d’Alcalá, a développé la technologie ELSAR®, notamment utilisée pour les besoins d’un célèbre industriel de la brasserie :

«L’objectif du processus est de minimiser la consommation d'eau et de maximiser l’utilisation des flux d'eaux usées pour en obtenir de l’énergie et des ressources. Il est ainsi possible de mettre en œuvre une vraie démarche circulaire dans la gestion des eaux industrielles liées aux processus de fabrication des produits du groupe de brasserie Mahou San Miguel, et de récupérer la charge organique pour obtenir des biocarburants, biométhane et hydrogène» expliqua Aqualia, assurant que cette technologie pourrait être mise en œuvre dans la «majorité des usines de production industrielle d’aliments et de boissons» du pays.

L’entreprise espagnole Azud propose également des solutions de traitement déjà éprouvées à destination des industriels de l’agroalimentaire, pour une gestion plus économique et durable du cycle de l’eau, notamment pour les systèmes de lavage de fruits, de transport et de nettoyage de caisses et de palettes utilisant de grandes quantités d’eau pour maintenir l’hygiène. Azud intervient sur l’eau de lavage contenant des solides en suspension, des agents pathogènes, des résidus chimiques et de la matière organique pouvant affecter la qualité du processus et du produit final.

«La capacité pouvoir à réutiliser les eaux usées traitées est aujourd’hui un aspect clé dans l’industrie agroalimentaire. À cet égard, Salher a développé des solutions de réutilisation de l’eau qui permettent une utilisation efficace de cette ressource essentielle. Ces solutions, largement adoptées en Amérique Latine, contribuent à réduire l’empreinte hydrique des entreprises en permettant la réutilisation de l’eau pour l’irrigation, le nettoyage ou même les processus de production. L’impact de ces technologies est double : elles réduisent la consommation d’eau potable et minimisent le rejet des eaux usées, contribuant ainsi à la protection de l’environnement», ajoute Cristina Alda (Salher).

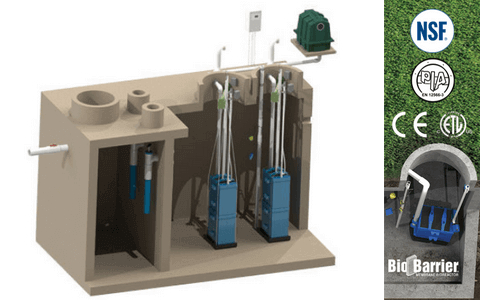

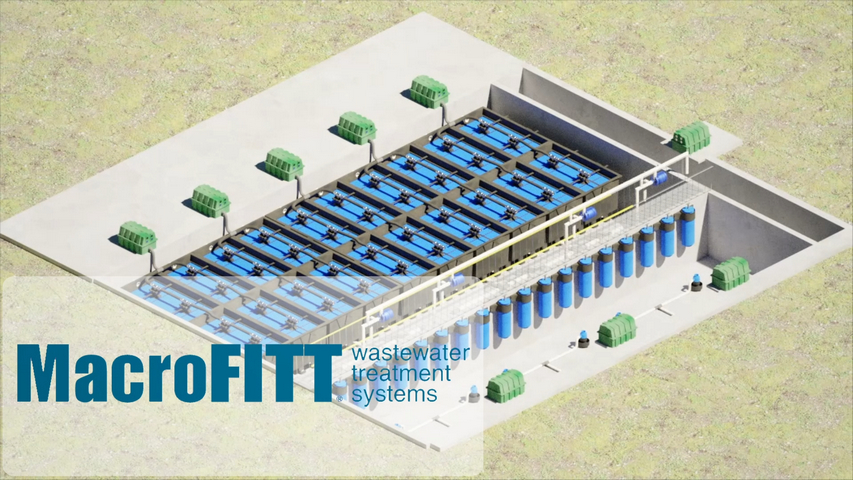

La société Acqua Ecologie propose également ses solutions BioBarrier HSMBR pour les effluents industriels contenant des charges organiques, adaptés aux effluents de l’agroalimentaire, la viticulture, ou la brasserie, ainsi que les version GWMBR pour les eaux grises ou à faibles charges. «Nous pouvons à la fois trier l’eau pour ne recycler que les parties peux sales, notamment directement sur certains équipements afin de les boucler en direct dans le process, mais aussi récupérer la totalité des eaux usées mêmes les plus difficiles afin de tout traiter et recycler en bloc. Nous proposons par ailleurs d’autres gammes dédiées à l’épuration brute et au rejet conforme aux normes, que ça soit les stations d’épuration MyFAST et MacroFITT.

Mais aussi nos clarificateurs dédiés ABC-N ou ABC-P permettant de réduire l’azote ou le phosphore présent dans l’eau», explique Romain Salza, président fondateur d’Acqua Ecologie.

ECML : PARMI LES PREMIÈRES VISÉES

Obtenues en volumes importants et relativement propres, les eaux issues de la concentration du lait semblent les candidates idéales au recyclage. Les industriels de ce secteur attendaient donc impatiemment le changement de réglementation. La réalité n’est toutefois pas aussi simple, entre autres parce que la qualité de ces eaux est en fait assez variable. *

De plus, étant chargées en matières organiques, elles favorisent le développement microbiologique, ce qui présente un double risque: sanitaire d’une part, et technique d’autre part via la création de biofilms colmatant les installations, en particulier les membranes.

«En termes de technologie, c’est parfaitement faisable mais tout repose sur le tri de ces eaux selon moments du process, les purges, etc. Elles varient en qualité, les températures sont élevées. Il faut donc soit isoler certains flux de qualité stable, soit instrumenter. Nous réalisons actuellement des études de faisabilité, qui exigent en général des essais pilotes» explique Thomas Féron (Aquaprox I-Tech).

Même observation chez Mikael Tournaux (BWT): «c’est au cas par cas. Nous avons par exemple réalisé un essai chez un industriel qui avait des ECML très chargées en matière organique. Cette dernière entrainant des risques microbiologiques, il faut mettre en place un certain nombre d’équipements pour l’éliminer. Le développement de biofilms pose également le problème de la nettoyabilité des installations.» «La qualité des ECML dépend de la génération des évaporateurs utilisés par l’industriel. Nous étudions actuellement des technologies pour la détection de la contamination organique (protéines dans l’eau, mesure du COT). Pour un industriel produisant des ECML chargées en matière organique, nous sommes en phase d’essais pilotes d’une filière complète comprenant UV, ultrafiltration et osmose inverse, puis dioxyde de chlore» révèle Patrice Hervé pour Nalco.

ProMinent est également sollicité pour des projets sur des ECML. De manière générale, la société maîtrise toutes technologies nécessaires recyclage ou REUT. «Nous fabriquons nous-mêmes tout ce qui est nécessaire : dispositifs de désinfection, notamment ozoneur, membranes, pompes doseuses, systèmes de mesure et de régulation.

De plus, grâce à nos capacités de chaudronnerie (métal comme plastique), nous intégrons nous-mêmes notre matériel dans des skids sur mesure répondant à un cahier des charges précis de nos clients : bureau d'études, intégrateurs ou traiteurs d'eau» insiste Gaël Dubessy.

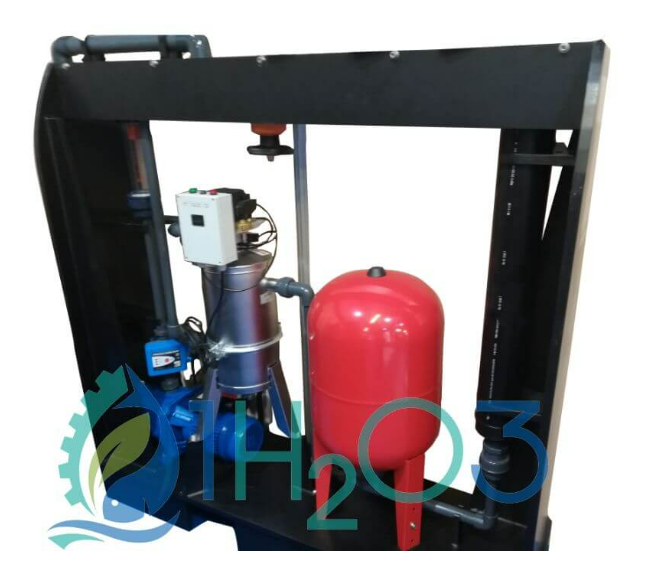

La société 1h2o3 propose aussi une solution pour la réutilisation des eaux usées traitées avec son skid REUT, un système compact et modulaire misant sur la simplicité d’utilisation et d’entretien, ne nécessitant pas de capteurs complexes à étalonner. Disponible en plusieurs tailles pour s'adapter à différents besoins, il offre des débits allant jusqu'à 45m³/h. Pour faciliter l’accès à cette solution, 1h2o3 propose une option de location avec possibilité d’achat, permettant aux entreprises et collectivités de tester la solution pour valider son bon fonctionnement, et de procéder aux analyses réglementaires sur les divers abattements requis en fonction de l’utilisation souhaitée.

Veolia est également sur les rangs. «Nous avons des opportunités en laiterie pour des ECML. Veolia dispose en propre de toutes les technologies nécessaires pour traiter ces eaux et les réutiliser en contact direct avec les aliments, voire en tant qu’eau d’ingrédients. En termes d’hygiène, nos équipements sont conformes EHEDG7 , respectent toutes les règles sanitaires, et disposent de toutes les certifications en vigueur» explique Frédéric Fuhrmann, en référence à des technologies comme CaptuRO, un osmoseur inverse en semi batch à très haut rendement (plus de 95%), ou Bio Protector, un traitement biologique qui protège les membranes du biofouling. «Ces technologies sont typiquement utilisées pour recycler des ECML. Nous avons accumulé une expérience importante en Belgique, avec des retours très positifs des clients» ajoute Etienne Fiquet (Veolia). Les sucriers produisent également de grandes quantités d’eau provenant de l’évaporation des jus de betterave ou de canne. Leur recyclage est plus facile que celui des ECML car elles sont plus propres, ce qui explique sans doute que ces industriels n’ont pas attendu les décrets pour les réutiliser, en général vers des applications de lavage ou les utilités. Elles peuvent désormais retourner en tête d’usine.

LA REUT : PLUS COMPLEXE MAIS PARFOIS INÉVITABLE

Pour l’OiEau, la REUT doit faire l’objet d’une réflexion globale intégrant une analyse du cycle de vie : «En effet, il faut favoriser la baisse des prélèvements en eau douce mais non au détriment d’une augmentation énergétique et d’utilisation de réactifs chimiques. Les procédés utilisés pour la REUT produisent des concentrats de pollution. Il faudra donc étudier leur traitement ou leur valorisation. La REUT comme tout projet doit faire l’objet d’une analyse globale multifactorielle et, dans le cadre du projet Life ZEUS, en 2025, nous allons produire un livre enrichi précisant la démarche, les avantages, les inconvénients, les risque et les opportunités, à destination des acteurs de l’eau», explique l’Office International de l'Eau. Traiter les eaux de la STEU pour les réutiliser nécessite des filières plus complexes et énergivores. Qui plus est, les projets sont soumis à autorisation. Cela semble donc une option de dernier recours. Certains industriels n’ont cependant pas le choix car des restrictions sur les prélèvements mettraient en jeu la pérennité de leur activité.

«Nous avons créé une unité de REUT, aujourd’hui en fonctionnement, pour un industriel dans le Nord car il avait besoin de 150 m3 /j d’eau supplémentaire pour augmenter son activité. Or il est alimenté par le réseau d’eau potable, ne peut pas en prélever plus qu’actuellement et n’a aucune possibilité de forage. La REUT était la seule solution. Dans ce cas, la question du coût ou de la consommation énergétique ne se pose plus» souligne Thomas Féron (Aquaprox I-Tech). «Ce type de filière représente des investissements conséquents que tous les industriels ne peuvent pas supporter. Nous avons donc développé des unités mobiles de REUT, destinées à des usines de moyenne taille qui n’en ont besoin que durant les périodes de restriction sur les prélèvements et ne peuvent pas investir dans une installation pérenne» ajoute-t-il.

Le traitement des effluents par unités mobiles pour une réutilisation au sein du même process ou sur un autre process, constitue une réponse flexible aux besoins d’économie d’eau des industriels, comme l’explique Marie Bressollier, Responsable Expertise Technique chez CTP environnement group: «Nous veillons tout particulièrement à proposer des solutions de traitement des effluents qui viennent s’adapter à leur process. Notre offre RE-Source permet cette modularité : à une unité mobile standard de Reuse intégrant filtration et désinfection compacte et bien dimensionnée, nous pourrons ajouter des briques physico-chimiques ou biologiques en amont (pré-traitement) et des briques de finition en aval. Pour les projets hors standards, nous proposons des études personnalisées pour consolider les données d’entrée et trouver la meilleure solution technique à déployer sur site. Ainsi les essais laboratoires réalisés peuvent, à la demande, être complétés par différents livrables : schéma de principe, PFD, note de calculs (hydraulique, biologique…), note de fonctionnement process, réalisations de plan d’implantation, etc.».

«Des clients commencent à parler de REUT. Notre réalisation de la phase étude pilote pour Danone, à Ferrières-enBray, est bien connue. Nous réalisons actuellement un essai pilote sur un autre site. La REUT étant plus compliquée que le recyclage d’eau de process, nous passons systématiquement par cette phase pilote» indique pour sa part Patrice Hervé, pour Nalco. «Certains industriels veulent séparer les eaux vannes qui arrivaient dans leur STEU. Cela demande parfois des investissements conséquents mais la question est souvent posée en agroalimentaire. Cela élimine à la source le risque de contamination par des bactéries pathogènes. C’est typiquement une démarche de type HACCP» précise-t-il. Pour la REUT, Veolia propose en standard une technologie spécifique. Elle combine une ultrafiltration par membranes ZeeWeed 1500, dédiées aux flux chargés, à un osmoseur à haut rendement CaptuRO.

DÉSINFECTION : GARE AUX SOUS-PRODUITS

Indispensable, la désinfection et la protection contre la re-contamination génère des sous-produits dont certains sont réglementés dans les eaux destinées la consommation humaine (EDCH). La question se pose donc pour les eaux recyclées destinées à devenir des ingrédients, mais aussi pour celles retournant dans un procédé très exigeant sur ce sujet, en particulier la production d’aliments infantiles (baby food). «Lorsqu’on envisage le recyclage, on pense nécessairement aux sous-produits de désinfection. D’où l’importance d’éliminer la matière organique dans l’eau car elle peut créer des trihalométhanes (THM), par exemple, en se complexant avec certains désinfectants. C’est pour cela que nous visons la même qualité que l’eau potable pour tous les paramètres, y compris physico-chimiques» explique Mikael Tournaux (BWT).

«En ce qui concerne les chlorates et chlorites, la contrainte est assez faible : la réglementation sur les EDCH fixe un seuil à 0,25 ppm pour les deux mais accepte jusqu’à 0,7 ppm lorsque la méthode de désinfection utilisée en génère. La question est plus délicate pour les industriels produisant du baby food. La contrainte est alors liée à la directive sur les pesticides, car les chlorates sont aussi des pesticides. Les aliments infantiles ne doivent pas en contenir plus de 10 ppb par kilo, ce qui implique de réduire fortement leur quantité dans la matière première mais aussi dans l’eau. Il n’existe pas de règle mais un consensus s’est établi autour de 100 ppb pour les chlorates dans l’eau. Certains industriels qui utilisaient l’eau potable du réseau en tant qu’ingrédient sont d’ailleurs aujourd’hui obligés d’installer une osmose inverse en entré pour atteindre une valeur acceptable» précise Patrice Hervé (Nalco).

Afin de minimiser les sous-produits dans les eaux recyclées, Nalco privilégie une technologie de désinfection à base de dioxyde de chlore pur, appelée Naldiox Ultra Pur. «Nous l’avons déjà souvent déployée en Europe et démarrons la première application en France sur des ECML. Deux autres vont suivre» affirme-t-il. «Les filières de traitement pour la réutilisation comportent souvent une étape membranaire (ultrafiltration et/ ou osmose inverse) qui arrête tous les microorganismes. Nous proposons de rajouter un filtre à 0,2 microns, spécifique à la problématique microbiologique à titre de sécurité supplémentaire. L’eau produite est donc exempte de microorganismes mais, si elle doit être stockée, il faut la conditionner par chloration ou ozonation pour éviter la recontamination. Si l’on ne veut pas de chlorates ou perchlorates par la suite, comme c’est le cas en baby food, on place au point d’utilisation une membrane d’osmose inverse qui arrête ces molécules» explique Thomas Féron pour Aquaprox I-Tech.

«Les récentes innovations en termes de technologie membranaire, développées en partenariat avec ICE Water Management, ont par exemple permis à un gros industriel français de réduire ses prélèvements d’eau de 65000 m³ dès la première année d’utilisation, avec un objectif à terme d’économiser 150000 m³ par an. Ce projet démontre que les technologies de filtration avancées permettent non seulement de traiter et recycler les eaux de process afin de leur donner une seconde vie, mais aussi d’atteindre des gains significatifs en termes de durabilité», souligne de son côté Cyril Tournier, Responsable AvantProjets (ICE Water Management).

Mikael Tournaux, de BWT, est lui aussi conscient des défis que représente le recyclage pour la désinfection. «Nous devons nous tourner vers des technologies innovantes. La tendance est aujourd’hui d’éviter l’eau de Javel classique au profit par exemple de la génération in situ par électrolyse du chlorure de sodium. Nous proposons dans ce cas l’ECO-MX qui produit une solution fraîche de chlore actif. Etant moins dosée que l’eau de Javel qui se détériore très vite, elle crée moins de sous-produits. Le dioxyde de chlore est discutable car il produit des chlorites. Le chlore gazeux évite ces inconvénients mais reste difficile à exploiter pour des raisons de sécurité» explique-t-il.

ProMinent privilégie deux types de technologies. «L’ozone, que nous utilisons par exemple pour le rinçage de bouteilles de verre chez de grands embouteilleurs, ne génère aucun sous-produit. Nous intervenons également beaucoup dans le baby food. Là, pour éviter les chlorates, nous proposons des électrolyseurs de sel spécifiques, appelés Dulcolyse. Afin de limiter les sous-produits, le chlore gazeux pur est séparé et utilisé pour produire la matière active que nous injectons dans le procédé, plutôt que de l’hypochlorite» énumère Thierry Villani, chef de produit désinfection chez ProMinent. De son côté, Veolia bénéficie d'un portefeuille de technologies assez large pour pouvoir s’adapter aux besoins de chacun de ses clients. «Pour limiter les sousproduits de désinfection, nous utilisons le dioxyde de chlore en phase finale. De plus, en intégrant en amont des phases de traitement membranaire, nous limitons au maximum la charge organique, génératrice de sous-produits de désinfection» explique Frédéric Fuhrmann.

«S’il faut aller plus loin, par exemple chez des producteurs de baby food, nous pouvons ajouter des étapes de traitement supplémentaire, et désinfecter par ozonation pour éviter les composés chlorés. L’ozone n’ayant que très peu de rémanence, le circuit de distribution des eaux traitées doit alors être conçu selon des normes sanitaires : matériaux nobles, élimination des bras morts, respect des pentes d’écoulement… Nous avons une grande expérience dans le domaine» ajoute-t-il. BIO-UV Group, spécialiste du traitement et de la désinfection de l’eau par ultraviolet, ozone et AOP, peut intervenir en complément de technologie mais également de façon autonome lorsqu’il est question de désinfection, ce qui est fréquemment le cas en aquaculture. La firme a ainsi récemment équipé une grande entreprise spécialisée dans la production de truite à l’échelle européenne en installant un réacteur UV en sortie de STEU pour des fins de REUT. Les réacteurs de BIO-UV sont aussi souvent installés en entrée d’usine, ou insérés dans une filière de traitement plus complète pour le recyclage.

«Pour ce type d’utilisation, notre réacteur sera dimensionné en fonction des étapes de traitement précédentes : les besoins de désinfection ne sont pas les mêmes en sortie de filtre à sable qu’au débouché d’une osmose inverse qui arrête tous les microorganismes» explique Robin Degrave, Contract and R&D Engineer chez BIO-UV. Autre usage désormais courant de ces réacteurs : dans les filières de traitement, ils sont intégrés en amont des systèmes membranaires pour éviter le biofouling. Des solutions de traitement de l’eau par la technologie UV sont également proposées par la société UV Germi, à destination de différents secteurs dont celui de l’agroalimentaire.

La société PWG France distribue pour sa part des matériaux de filtration tel que du verre recyclé traité thermiquement et présentant des propriétés bactériostatiques. Cette charge filtrante remplace le sable, qui est lui sujet à la colonisation bactérienne génératrice de biofouling notamment en filtration tertiaire. Dans les grandes lignes, le cadre réglementaire est fixé, les techniques disponibles, et les Agences de l’eau peuvent participer au financement des projets. La filière doit maintenant se structurer, «digérer» les textes. Il appartient en particulier aux associations professionnelles et aux traiteurs d’eau d’accompagner les industriels dans leur démarche.