Pour mémoire : attention des siloxanes peuvent être présents mais c’est surtout dans le cas de biogaz de déchets, son élimination est nécessaire sous peine d’encrasser la torchère, de boucher des chaudières et de détériorer rapidement les groupes électrogènes par dépôts de silice sur les pièces métalliques

Cogénération

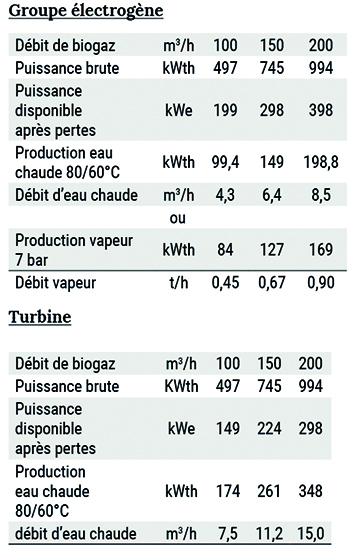

Un système électrogène produit de l’électricité par sa génératrice avec un rendement de :

- 40 % pour un moteur thermique à pistons.

Une pression du biogaz de 2.500 mm CE est nécessaire pour alimenter le groupe électrogène. Un surpresseur suffit (0,3-0,5b).

Par son système de refroidissement du moteur le groupe électrogène produit de l’eau chaude.30 % pour la turbine à gazUne pression du biogaz de 50.000 mm CE (5 bars) est nécessaire pour faire fonctionner la turbine. Un compresseur à vis est nécessaireC’est l’air et les fumées qui refroidissent la turbine, il n’y a pas de récupération d’eau chaude directe.Les fumées sortent à- 450 °C du groupe électrogène. A l’aide d’échangeurs, on peut faire de la vapeur sur les fumées et/ou de l’eau chaude.

- 250 °C de la turbine à gaz.

La température est un peu basse pour faire de la vapeur, on va faire surtout de l’eau chaude.

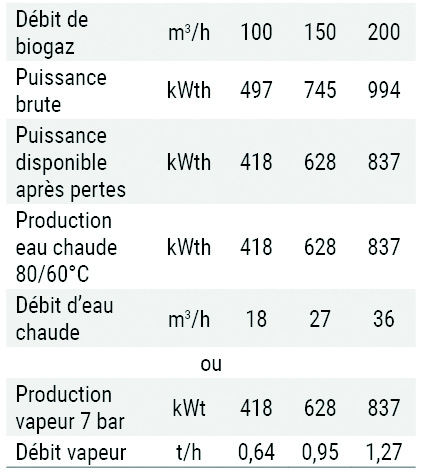

Énergie Valorisable

Valorisation thermique seule

Il s’agit de valoriser thermiquement le biogaz après traitement soit par :

- Récupération du biogaz et combustion directe dans un sécheur mais le H2S va se transformer en du SO2 et fabriquer de l’acide sulfurique quand il y a des condensats.

- Récupération du biogaz dans une chaudière eau chaude ou vapeur en vue d’une utilisation pour le séchage mais le H2S va se transformer en SO2 et fabrique de l’acide sulfurique quand il y a des condensats.

Si on récupère de la chaleur il faudra appliquer les normes d’émissions correspondantes.

Énergie Valorisable

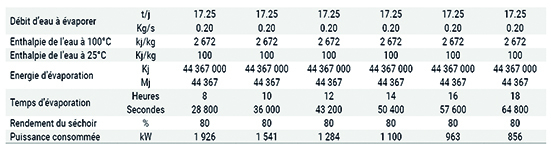

Séchage des boues de la station avec le biogaz

Pour un débit de boue de 39 m³/h qui donne 1,5 t/J de MES (matière en suspension) à 4 % d’humidité.

Si on veut obtenir des matières sèches à 50 % soit 17,25 t/j d’eau à évaporer.

200 m³/h de biogaz à 50 % de méthane donnent une puissance calorifique de 994 kW.

On peut sécher les boues avec le biogaz, disponible en 18 heures environ.

On peut accélérer le processus en faisant un prétraitement mécanique :

- Centrifugeuse,

- Vis,

- Décantation.

Cette partie n’a pas été étudiée en détail

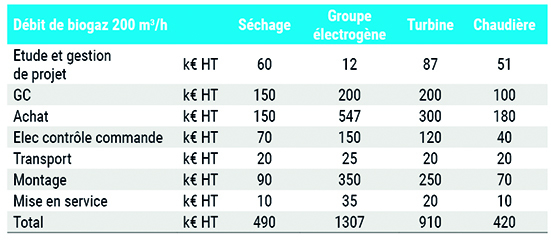

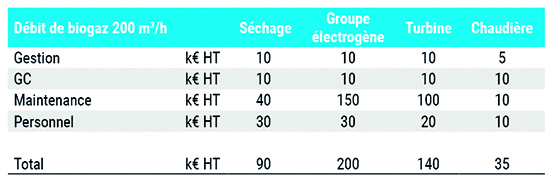

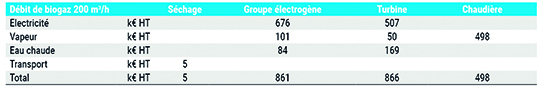

Coûts associés à la valorisation

Investissement

Exploitation

Prétraitement du biogaz

Le biogaz produit contient du CH4, du CO2, X % de H2S et Y % d’humidité, et en moindre quantité du NH3, Siloxanes, O2, HnCn etc.

Il est nécessaire de prétraiter le biogaz selon la demande du constructeur de la chaudière, du brûleur, de la torchère ou du groupe électrogène ou de la turbine pour :

- permettre la plus longue durée de vie du système et une maintenance plus réduite,

- améliorer la qualité de fumées pour réduire leur post traitement.

5 techniques sont disponibles

- injecter les produits au niveau du digesteur,

- monter un système de captation avec des bactéries qui récupèrent le soufre natif,

- laver le biogaz à la soude ce qui nécessite un traitement d’eau,

- filtrer le biogaz avec du charbon actif ou du coke de lignite ce qui produit des déchets soufrés à recycler ou à éliminer en centre d’enfouissement,

- filtrer avec de l’hydroxyde de fer ce qui produit des déchets plus stables chimiquement à éliminer en centre d’enfouissement.

Ce qui donne en détails :

- au niveau du digesteur par injection de captants dans le digesteur il faut ajouter :

- une filière pour valoriser le sous produit (valorisation/décharge),

- un sécheur de biogaz,

- un analyseur en continu qui suit la qualité du biogaz.

Cette variante n’a pas été étudiée, car elle pose d’autres problèmes sur la quantité et la qualité de biogaz et l’utilisation des MES des résidus comme engrais.

- en amont de la valorisation mise en place d’un système de captation du H2S à l’aide de bactéries type ‘’Thiopaq’’ ou équivalent, cela implique :

- un refroidisseur et des échangeurs pour condenser le biogaz à 5 °C et le sécher (élimination de l’humidité). A ajuster selon les spécificités techniques du groupe électrogène,

- un analyseur en continu qui suit la qualité du biogaz,

- une filière pour éliminer le soufre environ T kg/j = environ T’ t/an,

- un filtre ‘’police’’ charbon actif doit être installé en cas de dérive du lavage pour protéger la valorisation électrique.

- en amont de la valorisation thermique ou électrique, par la mise en place d’un laveur à soude, cela implique :

- un laveur et ses périphériques et son stockage de soude,

- un refroidisseur et des échangeurs pour condenser le biogaz à 5 °C et le sécher,

- un analyseur en continu qui suit la qualité du biogaz,

- une filière pour éliminer le soufre environ T kg/j = environ T’ t/an et en utilisant environ Z t/an de soude à 30 %,

- un petit filtre ‘’police’’ charbon actif doit être installé en cas de dérive du laveur pour protéger la valorisation électrique.

- en amont du GE ou de la turbine par la mise en place d’un filtre à charbon actif à deux ou trois cuves, cela implique :

- le filtre à charbon actif et ses périphériques pour le stockage de charbon actif,

- une injection d’oxygène est nécessaire pour permettre la transformation du H2S en S+H2O. Cette injection d’oxygène ou d’air va diminuer la qualité du biogaz,

- un refroidisseur et des échangeurs pour condenser le biogaz à 5 °C et le sécher,

- un analyseur en continu qui suit la qualité du biogaz

- une filière pour éliminer le charbon actif environ X’ t/an chargé du soufre qui y est piégé.

- en amont du GE ou de la turbine par la mise en place d’un double filtre à hydroxyde de fer pour permettre la transformation du 3 H2S + 2 Fe(OH)2 en Fe2S3 + 6 H2O, implique :

- deux filtres : un en travail et l’autre en secours,

- un refroidisseur et des échangeurs pour condenser le biogaz à 5 °C et le sécher,

- un analyseur en continu qui suit la qualité du biogaz,

- une filière pour éliminer le Fe2S3 usagé environ X’’t/an.

- pour mémoire la transformation du biogaz en méthane par membranes n’a pas été développée car elle ne résout pas le problème du H2S qu’il faut une fois séparer, stocker et détruire.

Ce dernier point n’a pas été étudié.

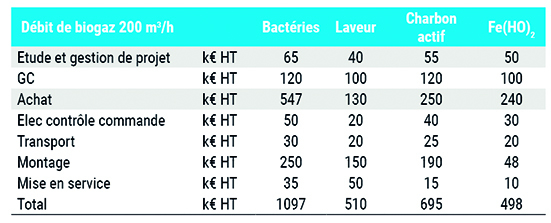

Coûts associés au traitement du biogaz

Investissement

Le traitement par bactéries transforme le H2S en soufre natif à l’aide de bactéries est le plus cher en étant le plus complexe, son coût est plus élevé que les autres systèmes d’épuration.

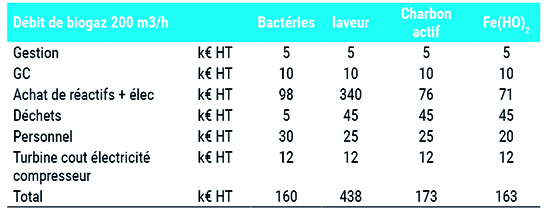

Exploitation

Le système qui utilise des bactéries est plus élevé à l’investissement, mais les réactifs sont moins onéreux et la masse de déchets à mettre en décharge est limitée au soufre. De ce fait l’exploitation est moins coûteuse que les autres systèmes.

Traitement des fumées

Les fumées contiennent des polluants, principalement :

- CO (imbrûlé).

- Poussières (dépend du prétraitement et de la combustion).

- NOx (dépend de la conception du brûleur, du groupe électrogène ou de la turbine).

- SO2 (dépend du prétraitement du biogaz.

Les fumées doivent être conformes à la législation.

Différentes techniques sont disponibles :

Qui peuvent être utilisées indépendamment ou conjointement

- une recirculation des gaz d’échappement,

- un système de stockage et d’injection de réactif (AdBlue),

- un catalyseur DeNOx

- un catalyseur d’oxydation ou une postcombustion,

- des échangeurs de récupération,

- un dispositif de mesure en continu d’émission.

Coûts associés au traitement de fumées

Cette partie n’a pas été chiffrée car suivant la taille du groupe sa spécificité bas NOx avec un rendement électrique moindre, ou haut NOx avec un rendement électrique maximum, sa marque, le choix de l’investissement long terme, les coûts sont extrêmement variables, néanmoins ce n’est pas négligeable.

Coût d’investissement :

On peut estimer un surcoût 5 à 35 %.

Coût d’exploitation :

On peut estimer de 5 à 10 %.

Gains de la valorisation

Les gains ont été calculés en prenant :

- 200 € par MWh électrique

- 70 € par MWh vapeur

- 50 € par MWh eau chaude

- 8.500 h/an de fonctionnement

Gains

Conclusion

Le biogaz doit être épuré pour sa valorisation.

La valorisation la plus simple est l’utilisation de la chaleur pour sécher l’eau des digestats.

La valorisation en chaleur indirecte, soit en passant par une chaudière à vapeur ou un récupérateur sur l’échappement du groupe électrogène, est plus souple et suffira pour le séchage plus ou moins poussé par évaporation, avec un temps plus long.

La valorisation électrique voire en cogénération avec un groupe électrogène demande un suivi régulier du groupe, de nombreuses pièces de rechange sont nécessaires et tous les dix ans le groupe doit être refait à neuf. On peut récupérer l’énergie thermique des gaz d’échappement sous forme vapeur.

La valorisation électrique, voire en cogénération par turbine à gaz semble plus simple. Elle a un moins bon rendement électrique mais elle travaille en bas NOx. Elle est également moins sensible au H2S. L’inconvénient c’est qu’il faut compresser le biogaz à 5 bars ce qui va manger 5 à 10 % de l’énergie produite, le compresseur à vis ne doit pas être sensible au H2S résiduel surtout s’il est disposé en amont de l’épuration par filtration. Cette valorisation est enfin plus orientée sur la récupération thermique eau chaude.

Dans certains cas de production du biogaz par campagne annuelle sur quelques mois, ou de biogaz très sale ou/et très corrosif, la mise en place d’une valorisation électrique n’est pas rentable en dessous des 8 à 10 mois d’utilisation par an, malgré divers aides.