Qu’il s’agisse d’approvisionnement en eau potable, de relevage d’eaux usées ou de traitement d’effluents industriels, les utilisateurs de pompes cherchent à optimiser leur fonctionnement. D’abord dans un souci d’économie d’énergie, mais également afin de prolonger la durée de vie du matériel installé. Explications.

Variateurs de fréquence : adapter le fonctionnement des pompes à la demande

Très présent dans le traitement des eaux usées, WEG fait partie des constructeurs qui proposent des variateurs de vitesse conçus suivant des techniques de pointe pour améliorer l’efficacité énergétique et la productivité des installations. Laurent Dubost, responsable produit Automation, explique : « WEG est un constructeur de moteurs depuis les années 60. L’entreprise a beaucoup investi dans le développement d’équipements pour les pompes et notamment dans les variateurs de vitesse. Aujourd’hui, il est possible de faire des choses que l’on n’aurait pas pu imaginer il y a 10 ans car on dispose de variateurs avec une intelligence intégrée ».

de pompage en détectant : coups de bélier, cavitation, roulements usés, température

élevée, ...

Le variateur n’étant pas une solution universelle adaptée à toutes les situations, Danfoss propose des variateurs dédiés par métiers et par applications pour des puissances allant de 0,37 kW jusqu’à 6,3 MW. Le variateur VLT® Aqua Drive FC 202, conçu pour les applications de pompage, embarque ainsi des fonctionnalités complémentaires permettant de détecter les absences de débit, quand la pompe fonctionne à sec, et les obstructions, et ainsi de consommer la juste quantité d’énergie afin d’obtenir le point de fonctionnement nécessaire sans perte supplémentaire créée par un organe additionnel de réglage de débit. « Cela permet d’indiquer au variateur comment réagir : arrêter ou forcer le fonctionnement, explique Antoine Bourgier, responsable Marketing Europe du sud chez Danfoss. Notre solution s’applique à tous les cas de figure, en circuit fermé ou ouvert ».

Également conscient des problèmes de plus en plus récurrents d’harmoniques générés par l’utilisation de variateurs, ABB va encore plus loin en proposant une gamme à très faible émission d’harmoniques (ULH) et permettant de tirer pleinement partie du variateur en s’affranchissant des problèmes de distorsion. Cette gamme de variateurs ULH d’ABB (Ultra Low Harmonic) garantie un THDi < 3 % tout en diminuant le courant de l’ordre de 10 % pour une puissance donnée. Et combiné à un moteur à réluctance synchrone (SynRM) cela peut réduire les pertes d'énergie jusqu’à 40 % , pour un rendement et une fiabilité optimisés. Basé sur une conception de rotor avancée (sans aimant de terres rares) et piloté par un variateur de vitesse, le SynRM offre les avantages de performance des moteurs à aimants permanents avec la simplicité d’un moteur à induction.

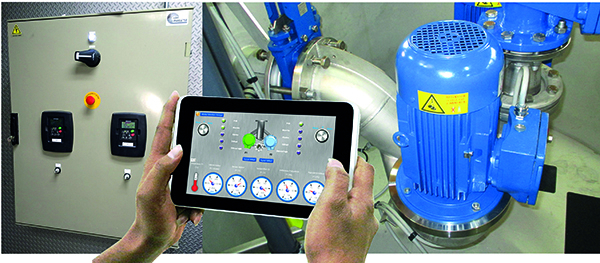

PL Systems Unitronics France a étendu son offre avec une vaste gamme de solutions de contrôle et d’automatisation tout-en-un Unitronics. Ses systèmes intégrés API + IHM + E/S + VDF + Servomoteur permettent d’automatiser les installations de pompage. De plus la nouvelle solution cloud d’Unitronics permet d’effectuer efficacement la maintenance préventive. Du côté de Chauvin Arnoux, fabriquant français en instrumentation électrique et appareils de mesures des grandeurs physiques, les enregistreurs PEL100 sont des enregistreurs de mesures de puissance et d’énergies qui permettent d’exploiter les fonctions de mesure, de comptage des énergies et de communication. Équipés de tous les modes de communication : USB, Ethernet, Bluetooth, WiFi et 3G/GPRS, ils réalisent les mesures de vitesse de rotation, couple et rendement moteur en temps réel et une analyse historique et comparative des consommations.

Face à l’offre des automaticiens et énergéticiens, les fabricants de pompes comme Grundfos, KSB, Sulzer, Wilo ou encore Xylem ne sont pas en reste. Ils proposent des systèmes intégrant des systèmes élaborés de variation de fréquence sur leurs propres pompes, à l’image du PumpDrive de KSB qui compense automatiquement les pertes de charge par régulation de la pression. Le système dont PumpDrive R, élargit la grille de sélection jusqu’à une puissance assignée de 110 kW en standard ou jusqu’à 1,4 MW, assure un fonctionnement mono ou multi-pompes (jusqu’à 6 pompes), en fonction des besoins. Préréglé en usine, il s’installe au mur, ou dans l’armoire de commande et dispose de différentes interfaces pour communication de bus.

Les capteurs, indispensables pour la surveillance des pompes

Dans le cas des réseaux de distribution d’eau potable, qui portent sur des très grands linéaires et qui connaissent des variations de débits importants, il est notamment nécessaire de surveiller les pompes simultanément pour garantir la sécurité de distribution d’eau potable. Dans ce cas, Grundfos propose sa solution DDD, un SKID qui comprend l’ensemble des accessoires nécessaires au pilotage de la pompe et une armoire de commande pour gérer et adapter l’installation à la demande. « Dans le milieu industriel nous avons des capteurs de proximité : tout est sur le même site, il n’est pas nécessaire d’avoir une gestion à l’échelle du réseau. On utilise donc le GIM : ce capteur peut contrôler la température, la présence de liquides, et contient un vibromètre pour détecter d’éventuels coups de bélier. Ce capteur ne fait pas que renvoyer des données, il analyse lui-même les données et alerte l’exploitant en cas de problèmes. Il permet d’avoir une vision précise de la situation en temps réel » explique Stéphane Doucet.

Du côté d’ABB, le capteur Smart Sensor de la gamme Ability, est une solution de monitoring à distance qui permet aux utilisateurs de vérifier les principaux paramètres de fonctionnement et de performance des pompes depuis un smartphone ou un portail web. « Ce capteur fonctionne sur des pompes centrifuges ou vortex uniquement, avec des liquides dont la viscosité doit être proche de celle de l’eau » précise Yoann Repussard, Marketing & Sales Manager. « Ce capteur est adapté pour des grosses pompes, avec une hauteur d’axe jusqu’à 450 mm pour le moteur ». Concrètement, il mesure en premier lieu les paramètres de fonctionnement du système : l’état des roulements, la mesure des vibrations (radiales, tangentielles, et axiales), la température de surface, la vitesse, la fréquence d’alimentation et le nombre de démarrages, et permet d’évaluer l’état de santé du matériel : l’alignement, la température, la cavitation, le desserrage, et d’éventuelles problématiques sur les lames. Les informations sont fournies à l’utilisateur sous un format permettant une compréhension immédiate afin de réaliser des analyses prédictives visant à optimiser les temps de fonctionnement tout en réduisant la consommation d’énergie. « Le capteur permet au client d’anticiper des problèmes, d’optimiser les process et de faciliter la planification des maintenances » poursuit Yoann Repussard. « On optimise les coûts et on limite les risques pour le personnel, car la maintenance de type prédictive ne nécessite pas d’intervention humaine ». Adossées à la solution de service ABB Ability™ Powertrain, les données de surveillance collectées peuvent être regroupées, stockées et accessibles via le cloud, donnant ainsi aux opérateurs une vue d'ensemble complète de l'état de santé de leurs équipements. Et une base solide pour la mise en œuvre d'une maintenance prédictive….

La maintenance prédictive, La tendance

Avoir le moins de pannes possibles, limiter les risques de détérioration, et faire fonctionner la pompe de manière optimale du point de vue énergétique deviennent ainsi la clé de voûte des process intelligents et efficaces.

La plate-forme Synertrex® se veut simple et facile d’accès pour permettre au client de naviguer aisément sur son interface, véritable tableau de bord, et ainsi garantir son autonomie sur le suivi de son installation. Elle fournit également un résumé complet des indicateurs d’usure et de bon fonctionnement de tous les équipements connectés en temps réel. En cas d’alerte, le client est immédiatement notifié par SMS ou email.

En plus d’une formation à l’utilisation et à la gestion du système Synertrex®, Weir reste à disposition du client pour analyser et expertiser les données recueillies et coordonner avec l’équipe service les interventions de maintenance nécessaires.

Du côté de Side industrie, « pour fêter ses 10 ans en grandes pompes, l’OmniDIP® s’offre un tout nouveau design, des tutos embarqués, une Wifi locale, et une nouvelle interface sera lancée cet été », prévient Stéphane Dumonceaux, président et concepteur du système. « Si la plupart des outils de télégestion collectent les paramètres et les envoient vers un serveur où ils sont ensuite analysés, l’OmniDIP® va au-delà. Il envoie en temps réel les paramètres déjà analysés ce qui permet ainsi la réelle prédiction soit sur place, soit à distance sur un smartphone, un PC ou une tablette par l’utilisateur ou le technicien de Side Industrie ». Plus de 200 paramètres sont analysés en continu permettant d'effectuer des points de contrôle, de connaître l'état d'un moteur, de tester l'alternance automatique et de garantir le fonctionnement optimum de l’installation en évitant les déplacements inutiles. « Des vérifications des processus automatiques de toute la gamme des pompes DIP Système®, tel que le débourrage automatique, l’auto-nettoyage, ou le respect des consignes de niveau par exemple, peuvent être faites et ainsi connaître l’état de la sonde, l’état d’un moteur, ou bien tester l’alternance automatique par exemple, par un outil de monitoring qui analyse au pas d’une seconde, sous contrôle de l’Usine 24h/24, 365 jours par an. Ce faisant la machine prévoit ses besoins et prévient son utilisateur par un système d’alertes (par sms ou email) ».

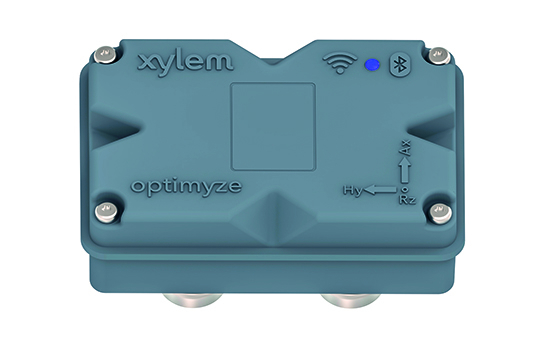

Avec SAM Pro, Xylem propose désormais la maintenance prédictive et l’optimisation Smart pour les applications classiques de pompes, d’agitateurs et de compresseurs d’air. Les analyses basées sur les performances des équipements permettent de contribuer à une meilleure maîtrise des dysfonctionnements et d’amener de meilleurs services aux exploitants en gestion et en maintenance. « SAM PRO est unique, affirme Mouthou Soudarissanane. Il peut être installé sur n’importe quel équipement sans besoin d’installer de nouveaux capteurs. En analysant simplement le courant, la tension et la fréquence, il fournit des informations en temps réel sur l’état de l’équipement. En ajoutant un capteur de pression à la sortie de la pompe, les données issues de SAM PRO deviennent alors exploitables en temps réel dans la maquette BIM numérique. Elles permettent ainsi de simuler différents scénarii de comportement et des défaillances potentielles. D’une maintenance corrective ou préventive, SAM PRO permet aux exploitants d’optimiser la gestion de leur parc machine et de passer à une maintenance prescriptive, ce qui dans les faits constitue une véritable valeur ajoutée pour le cycle de vie des actifs », se félicite Mouthou Soudarissanane.

Du côté de Weg, le capteur WEG Motor Scan fait désormais partie de la famille des accessoires connectés déterminants pour la réduction des coûts de maintenance et l’allongement du cycle de vie d’un moteur. Vissé sur la carcasse de la pompe, le capteur donne accès à toutes les fonctionnalités et permet de juger de l’efficacité énergétique du système d’entraînement. « En parallèle, notre capteur Motor Scan, qui est indépendant du variateur, permet d’enregistrer différents paramètres pendant le fonctionnement du moteur : les vibrations, la température, le temps de fonctionnement, et on peut prérégler des seuils d’alarme dans le cas où il y aurait une dérive », explique Laurent Dubost. Téléchargement rapide, mesures instantanées avec visualisation du spectre, mode veille pour économiser l’énergie de la batterie etc, sont autant de fonctionnalités disponibles. Chez Nov Mono, le logiciel de maintenance Max™ MT de nouvelle génération permet une gestion plus efficace de la maintenance prédictive et conditionnelle grâce à la collecte et l’analyse des données en temps réel.

De la même manière, Danfoss a développé la CBM, une fonction de maintenance préventive sous condition, qui permet d’avoir une surveillance accrue du moteur et de la pompe. Elle permet de vérifier les vibrations, l’état du bobinage, et la déviation potentielle par rapport à la charge. « Un moteur qui commence à avoir des défaillances au niveau du bobinage ne va pas casser le jour même. Il est donc primordial de chercher à détecter une potentielle casse avant qu’elle n’arrive », rappelle Antoine Bourgier.

Lorsque la maintenance est identifiée comme nécessaire, les applications de service rationalisent les processus de maintenance et améliorent la gestion des actifs, poursuit Olivier Gallesio. « L'utilisation d'instructions en réalité virtuelle pour la maintenance des pompes via des smartphones ou des appareils mobiles peut être très utile aux techniciens sur le terrain. De même, l'accès aux manuels de service et d'instructions, aux listes de pièces détachées, au chat avec un technicien SEEPEX, et aux commandes en ligne contribuent à l'efficacité globale de la maintenance. Par exemple, les pompes Seepex ont des codes QR qui, lorsqu'ils sont scannés par la caméra d'un smartphone, identifient la pompe de manière unique, génèrent une liste de pièces détachées et un manuel d'entretien OEM si nécessaire ». En utilisant l'application, l’utilisateur peut demander des devis de pièces détachées. Les applications de ce type offrent des solutions numériques pour fournir des informations opérationnelles instantanées sur site et pour simplifier la chaîne d'approvisionnement. « Le magasin en ligne de SEEPEX permet de commander des pièces de rechange d’origine de manière simple et rapide, où que vous soyez. Il vous propose une liste exhaustive de pièces pour des pompes à vis excentrée et donne accès à des informations importantes comme des listes de pièces, des plans-coupes, des prix ou des délais ».