Si l’épandage agricole s’accommode de boues plus ou moins liquides, il existe des cas pour lesquels un exploitant de STEU doit sécher ses boues pour les évacuer ou les valoriser d’une autre manière. Plusieurs solutions, classiques ou relevant encore de la R&D, sont à sa disposition.

Dans une grande majorité des STEU françaises, la destination finale des boues reste l’épandage agricole direct ou, de plus en plus souvent, après compostage. Tout cela est parfaitement possible avec des boues «épaissies» en fait encore liquides ou déshydratées jusqu’à devenir plus ou moins pâteuses. «Le retour au sol reste la voie principale de valorisation des boues. En fonction du contenu du décret «Socle Commun» pour les matières fertilisantes et supports de culture, dont la parution est attendue d'ici fin 2024, nous savons qu'une partie des boues de station d'épuration ne pourra plus être épandue et qu'il sera nécessaire de mettre en place des filières alternatives», indique Christelle Métral, Chef de marché Transition économique et Energie circulaire chez Suez Eau France.

Sans attendre ce fameux décret, il existe d’ores et déjà des situations dans lesquelles l’épandage agricole est remis en question, ou simplement impossible localement. «Dans certains territoires en France, les sols sont saturés en chaux et ne peuvent plus accepter des boues chaulées. Or sans chaulage il est impossible de stocker des boues liquides», explique par exemple Etienne Morel, Responsable commercial Equipements chez Huber Technology.

Autre situation particulière souvent évoquée: en Franche-Comté, les cahiers des charges des appellations d’origine protégée des fromages Mont d’Or et Comté restreignent, voire sont en passe d’interdire l’épandage des boues municipales. Il peut aussi arriver que la composition de ces boues en interdise l’usage agricole, en particulier lorsque la STEU reçoit des effluents polluants, par exemple d’origine industrielle. Les grandes métropoles, avec leur concentration de population, peuvent aussi tout simplement produire plus de boues que la région agricole environnante ne peut en utiliser. Quelle qu’en soit la cause, l’exploitant de la STEU se retrouve alors avec « sur les bras » des boues à évacuer, en général vers une incinération.

Or tout cela transport comme traitement final se paie à la tonne de matière prise en charge. Outre l’aspect purement financier, ces opérations ont un coût énergétique lui aussi directement lié à la quantité d’eau à transporter, et éventuellement à évaporer. D’où la nécessité d’éliminer un maximum d’eau de ces boues avant d’en disposer. Déshydratation poussée, séchage, filières plus avancées : tout est possible mais cela nécessite un investissement, tant financier qu’en termes de personnel formé. «Comme pour beaucoup d’avancées techniques intensives, sur la question du coût, ce sont des contraintes extérieures, légales ou économiques, qui incitent des exploitants de STEU à se lancer dans des filières de déshydratation poussée, voire de séchage des boues» résume Jean-François Mischler, Area Sales Manager chez Bucher Unipektin.

«Après l’étape clé du traitement des boues, la phase de séchage est souvent recommandée pour améliorer les propriétés des boues. Qu’il s’agisse d’un sécheur à pales, à lit fluidisé, à bande ou à tambour, ces solutions thermiques permettent d'obtenir un séchage complet, adapté à l'agriculture comme engrais par exemple» explique Franck Blin, responsable commercial chez Andritz Separation.

D’après Abel Smati, Gérant fondateur

d’Adequatec, «Au-delà de la destination

finale des boues, chaque opération de la

filière boues doit être étudiée et optimisée

du point de vue de son coût économique et

de son impact environnemental. La filière

de valorisation dans son ensemble ainsi

que ses étapes d’épaississement, de déshydratation, de compostage, de compactage éventuel, le transport, l’incinération

et toute autre étape nécessaire jusqu’à la

destination finale des boues doivent être

toutes étudiées et optimisées».

DÉSHYDRATER AU MAXIMUM

Les boues biologiques sont essentiellement des suspensions de «flocs» bactériens dans de l’eau. Les moyens mécaniques de déshydratation s’attaquent à l’eau libre, ou interstitielle, autrement dit celle qui se situe entre les flocs. C’est un «premier étage».

Ces technologies classiques, essentiellement centrifugeuses, presses à bande, et presses à vis, ne parviennent pas à éliminer toute l’eau libre et livrent des boues toujours pâteuses. C’est l’affaire de fournisseurs comme Adequatec, Alfa Laval, Amcon, Andritz, Atlantique Industrie, EMO France, Flottweg, Eurotec, ou Huber Technology.

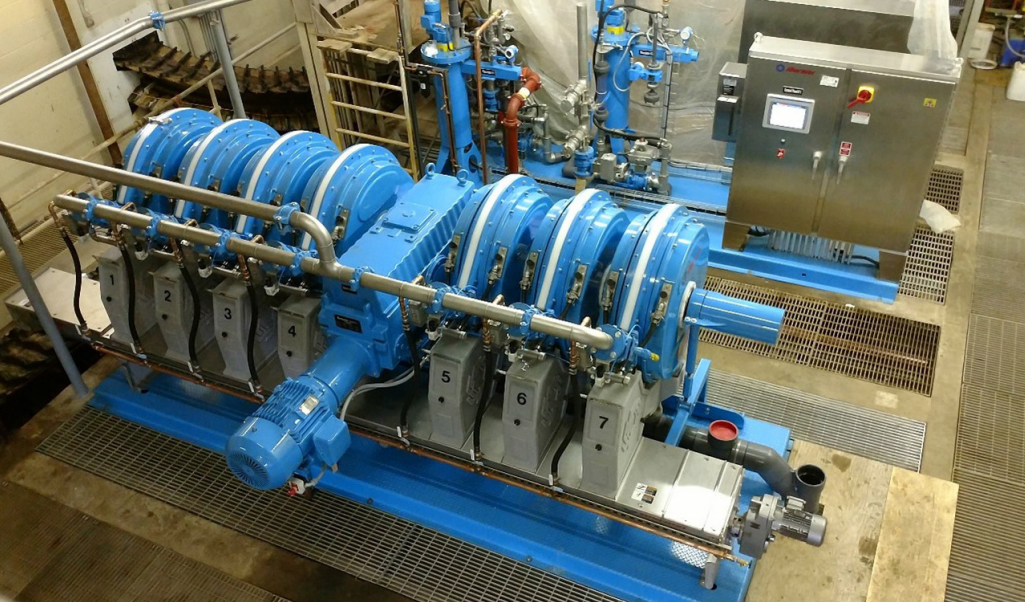

Pour aller au-delà, et atteindre la limite de déshydratation mécanique (élimination de toute l’eau libre), il faut recourir à des machines nettement plus chères et imposantes : les presses à plateaux ou à piston. Bucher Unipektin ou Faure Equipement proposent ce type d’appareils.

«Chaque technologie correspond à une étape de la filière de traitement des boues. Ainsi, les presses à vis adequapress® commercialisées par Adequatec disposent de deux gammes TH et DH dédiées, la première à l’épaississement (3 à 8 %) et la deuxième à la déshydratation (15 à 35 % selon la nature des boues et leur taux de matière organique). Avec la nouvelle génération de presses à vis adequapress® qui a bénéficié du retour d’expérience le plus long du marché et d’une démarche d’éco-conception, Adequatec dispose aujourd’hui de la technologie de déshydratation la plus économique et la plus écologique», explique Alexandre Olivry, ingénieur Process chez Adequatec.

L’arrivée sur le marché des boues de STEU de la presse à piston Bucher Unipektin, initialement développée et toujours utilisée pour l’industrie agroalimentaire, a changé le paysage. «En extrayant l’intégralité de l’eau libre, notre machine permet d’atteindre la siccité mécanique limite d’une boue. C’est économiquement très intéressant car la consommation énergétique est dérisoire par rapport au séchage, tout en obtenant des boues d’une siccité correspondant peu ou prou voire supérieure dans certains cas au seuil d’auto-thermicité. La boue ainsi pressée peut donc partir directement en incinération, d’où une réduction très sensible des coûts d’exploitation» soutient Jean-François Mischler (Bucher Unipektin).

La gamme comprend quatre modèles produisant de 100 à 600 kg de matière sèche par heure. Bucher peut commercialiser directement cette machine auprès des exploitants mais Suez l’a également intégrée dans son offre, proposant la solution Dehydris Twist. «Avec Suez, nous venons de réaliser la STEU du Mont d’Or à Longevilles-Mont d’Or, près de Métabief (18000 Eh). Etant données les contraintes de l’AOP, les boues déshydratées sont envoyées en compostage hors du département, d’où l’intérêt d’éliminer un maximum d’eau avant le transport. Nous obtenons un produit bien granulé, qui contient peu d’eau mais, selon les composteurs, permet de réduire l’apport de co-produits structurants. Il est d’ailleurs probable que les boues soient à l’avenir dirigées vers un incinérateur» explique Jean-François Mischler (Bucher Unipektin).

À une autre échelle, Bucher équipe trois grandes STEU (pour un total de près de six millions d’EH) de Londres pour le compte de Thames Water. En sortie de ce type de presse, les boues peuvent être dirigées vers différents exutoires, qu’il s’agisse d’intervenants extérieurs (incinérateurs ou composteurs), d’une incinération directe sur site, d’un sécheur solaire ou, comme Bucher le voit beaucoup en Pologne, d’un sécheur à bande. «Il s’agit alors d’optimiser le stockage avant épandage ou incinération. Par rapport à des centrifugeuses, notre presse à piston réduit de 40% la taille et les besoins énergétiques des sécheurs» affirme Jean-François Mischler.

La société Salher conçoit des équipements spécifiques pour réduire le volume des boues générées lors du processus de traitement des eaux, notamment un filtre presse entièrement automatisé pour l’élimination et la déshydratation des boues issues de stations d’épuration de petite et moyenne capacité. Il comprend un groupe hydraulique pour le contrôle de la fermeture et de l’ouverture du cylindre hydraulique, un système de mesure de pression pour l’automatisation, un capteur inductif pour le contrôle de l’ouverture du cylindre hydraulique, une soupape à bille pour la sortie de l’eau clarifiée, un canal de collecte des eaux clarifiées en acier inoxydable, des éléments de sécurité pour arrêt de l’équipement en cas d’urgence et un détecteur de pression combiné pour mesurer le pompage des boues à l’entrée de l’équipement et contrôler le processus de filtrage.

Pour gérer correctement les boues d'une industrie de production de peinture en Malaisie, Salher a utilisé son filtre presse en tenant compte, d'une part, des caractéristiques de la nature des eaux à traiter et, d'autre part, du degré de déshydratation de 40% demandé par le client. Dans le cadre d’un partenariat avec les Industries Fournier portant sur un transfert de technologie, Faure Equipements est désormais en charge d’une partie de la fabrication et du montage dans ses ateliers à Limoges du Rotary Presse, mais également de la vente, de l’installation sur site, de la mise en service et de la formation du personnel d’exploitation.

Le pressoir rotatif Rotary Presse constitue pour l’entreprise un complément au filtre presse, et permet d’apporter une solution sur les boues pour lesquelles le filtre presse n’est pas pertinent, surtout sur des boues issues de flottateur. «Les nombreux avantages du pressoir rotatif sont directement liés à sa conception à la fois ingénieuse et simple. Cet équipement fonctionnant en continu est à la fois capable de très bonnes performances tout en étant d’une très grande fiabilité. La modeste pression d’alimentation inférieure à 1 bar ainsi que la très faible vitesse de rotation en font un équipement silencieux, ne générant aucune vibration, et consommant que très peu d’énergie.

Ce système est particulièrement propre et ne produit pas de gêne olfactive puisqu’entièrement fermé ce qui assure également une exploitation en toute sécurité. Son fonctionnement entièrement automatique 24 h sur 24h inclue une seule opération de lavage de 5 minutes et se réalise avec une simple surveillance ponctuelle en journée par un opérateur. Les opérations de démarrage et d’arrêt ne nécessitent pas de présence humaine», explique l’entreprise.

Par ailleurs, les domaines d’applications de cet équipement peuvent s’étendre dans différentes industries : Tanneries et mégisseries, papeteries, agroalimentaire, élevage porcin, bovin, etc. Les filtre presse à plateaux, par exemple ceux d'Andritz, ou les Titan proposés par Faure Equipements ou la presse AS-H d’Alfa Laval, permettent également d’atteindre des siccité élevées, proches de la limite mécanique. «La forme du gâteau, et donc le choix d’une unité de déshydratation, peut jouer un rôle dans la gestion du séchage des boues. Par exemple, si un client souhaite opter pour le séchage solaire, la déshydratation par filtre presse sera moins bien adaptée car il sera nécessaire de casser les plaques afin d’épandre le gâteau de boue. Dans ce cas précis, le gâteau en granulés rendu par les presses à disques Volute sera plus facile à manipuler», souligne quant à elle Audrey Gabarre, Responsable Grands Comptes chez Amcon.

UN SÉCHAGE « ÉCONOMIQUE » EN ÉNERGIE ?

Pour dépasser cette limite et éliminer l’eau liée (interne aux flocs), il faut l’évaporer, avec la consommation énergétique que cela suppose. «Il faudra toujours apporter 1 kWh d'énergie thermique pour évaporer un litre d’eau. Cette énergie peut provenir de sources fossiles ou naturelles mais il n’y a pas de miracle» rappelle ainsi Jean-François Mischler. Malgré son coût énergétique, le séchage reste une solution très utilisée. Les boues séchées peuvent être soit dirigées vers l’incinération (boues polluées), soit valorisées comme combustible auprès de cimentiers, soit épandues sans chaux, soit compostées en mélange avec des boues liquides et des déchets verts.

Il existe toutefois des options pour réduire la facture énergétique du séchage. La plus évidente consiste à utiliser l’énergie solaire, une technique aujourd’hui bien maîtrisée par des acteurs comme Aqualter (Tersolair), Huber (Solstice), KWI ou de grands opérateurs comme Veolia Water Technologies ou Suez (Heliantis). Huber et Aqualter, en particulier, ont développé des modèles de sécheurs solaires avec planchers chauffants qui ont résolu les problèmes initiaux de ce type de séchage, en particulier la moindre performance en hiver, avec le risque de fermentation que cela implique. Un plancher chauffant est néanmoins forcément synonyme d’apport d’énergie.

«L’atout principal de nos sécheurs Tersolair est la présence d’un plancher chauffant complétant, notamment en hiver, l’apport en énergie du soleil dans la serre pour assurer ainsi le séchage quelles que soient les saisons. L’énergie nécessaire pour le chauffage du plancher chauffant est fournie en grande partie par des pompes à chaleur permettant de réduire les consommations en électricité dédiées à ce poste» explique Jean-Yves Thévenet, Directeur général Construction chez Aqualter. À Chartes, la STEU entièrement conçue et opérée par Aqualter, est équipée de 4 300 m2 de séchage solaire Tersolair avec plancher chauffant.

La souplesse d’utilisation de cette technologie permet, au choix de l’opérateur, soit d’évacuer les boues en compostage, soit de les évacuer vers une filière d’incinération. «Nous commercialisons nos sécheurs solaires depuis de nombreuses années et avons ainsi un grand nombre de références en fonctionnement. Même si le co-compostage des boues avec les déchets verts peut avoir réduit l’intérêt de diminuer au maximum la quantité d’eau dans les boues en sortie de station d’épuration, le sécheur solaire Tersolair permet toujours de réduire fortement les coûts d’évacuation de ce déchet en réduisant notablement le tonnage à évacuer. Cette technologie permet également d’offrir à nos clients la sécurité de pouvoir disposer de plusieurs filières d’élimination de leurs boues puisque le séchage solaire ouvre la possibilité de pouvoir évacuer ce déchet vers de multiples filières telles que épandage, compostage, incinération, combustible pour les cimenteries» explique Jean-Yves Thévenet.

Également spécialisée dans ce type d’installations, la société Thermo-System revendique plus de 250 projets de séchage solaire de boues construits à ce jour, lesquels représentent la majeure partie de leur activité, qui compte aussi des systèmes avec chauffage complémentaire, soit par plancher chauffant, soit par des aérothermes. Pour permettre à ses clients de faire face aux problèmes de séchage et de stockage des boues qui se présentent en hiver, Thermo-System a ainsi conçu et installé à de nombreuses reprises le «StorageDryer», qui stocke les boues sur la surface de séchage et les traite pendant toute la durée du stockage, permettant d'éviter leur fermentation pendant les périodes froides de l’année.

Le «StorageDryer» est utilisé pour différents cas, notamment en France. Par exemple à Nogent-sur-Seine, avec une installation construite en 2008 qui est maintenant en service depuis plus de 15 ans. Etienne Morel, Responsable Commercial Equipements chez Huber Technology insiste sur un autre avantage des sécheurs solaires par rapport aux modèles thermiques. «La complexité d’opération est un frein pour les sécheurs thermiques classiques, qui requièrent l’intervention de personnel qualifié. Nos sécheurs solaires Solstice sont quasi-autonomes et demandent très peu de présence, de l’ordre de 2 heures par semaine» soutient-il.

Outre de très grosses unités au Moyen-Orient, par exemple, Huber a récemment installé sur la STEU d’Hettange-Grande (Moselle) un sécheur Solstice qui traite les boues des différentes STEU de la collectivité (apportées par une trémie). «Nous avons de nombreuses références dans le monde entier, y compris dans les zones aux climats européens, pour toute taille de projet. Notre solution ne nécessite pas d'apport d'énergie complémentaire. Nous dimensionnons notre solution pour chaque projet en fonction des conditions locales d'ensoleillement», précise quant à lui Christophe Dedieu, Directeur Général de KWI-FRANCE.

La société suisse Watropur propose une autre solution de séchage à «basse» consommation énergétique. Dans son système Watromat, l’énergie thermique nécessaire à l’évaporation est fournie par le cycle même de fonctionnement. De l’air sec et chaud (40°C) est pulsé à travers la boue, il en capte l’humidité et ressort (cette fois-ci à température ambiante) pour passer sur le circuit froid d’un groupe frigorifique. Étape lors de laquelle la vapeur d’eau se condense : une réaction exothermique qui cède des calories à l’air, lequel retourne, chaud et asséché, à travers la boue.

La consommation se résume à l’électricité nécessaire pour faire tourner le groupe frigorifique et le ventilateur. Le système n’a cependant pas remporté le succès escompté en France. La filiale française de Watropur ferme donc malgré les nombreuses références de la technologie à l’international, tant en STEU urbaine qu’en industrie. Walter Uetz, PDG de Watropur, cite pour exemple une réalisation récente en Malaisie, où un système Watromat traite environ 6 tonnes de boue par jour, sortant à 90% de siccité, pour une consommation électrique de 333 kWh par tonne d’eau évaporée. L'efficacité thermique d'une installation de récupération des ressources en eau peut ainsi être améliorée de manière significative, car la chaleur résiduelle du processus de séchage peut être récupérée pour, par exemple, chauffer le digesteur ou préchauffer les boues.

Un exemple est installé en Turquie où Andritz a installé six sécheurs à pales, chacun ayant une capacité de 4,2 tonnes/h de boues. Les boues primaires et secondaires sont digérées et déshydratées avant d'être séchées. Les boues séchées avec une teneur en matières sèches de 90 à 95 % sont utilisées comme combustible de haute qualité dans l'industrie du ciment. L'énergie thermique contenue dans les gaz d'échappement des sécheurs est récupérée de deux manières. Elle chauffe les boues qui sont introduites dans les digesteurs et les boues qui en sortent pour améliorer le processus de déshydratation dans les centrifugeuses (augmentation d'environ 3 % de la siccité des boues).

Une autre possibilité pour réduire la facture énergétique du séchage consiste à incinérer les boues sur place et récupérer les calories du four pour alimenter un sécheur thermique. Les STEU pratiquant la méthanisation des boues peuvent également utiliser une partie du biogaz pour le séchage thermique du digestat mais cela induit un manque à gagner car il est nettement plus intéressant d’injecter le méthane dans le réseau. Une solution permet aussi de déshydrater les boues en réduisant la facture d’énergie et sans réactif chimique : le lit de séchage naturel. Les boues liquides sont envoyées vers une aire de séchage où différentes couches de sable retiennent la boue tandis que l’eau interstitielle (les égouttures) percole gravitairement pour être finalement collectée et renvoyée en tête de station.

La boue s’épaissie ensuite progressivement par évaporation naturelle. Cette solution est toutefois très extensive (0.4 m2 / habitant pour une STEU) et conséquemment non adaptée aux sites industriels où l’espace est limité, ni aux stations d’épuration de moyenne et grande capacité. Une alternative semi-extensive (0.15 m2 / habitant) est le sac filtrant, une sorte de big bag drainant dans lequel on pousse la boue liquide après une étape de floculation. La boue est retenue à l’intérieur du sac tandis que l’eau interstitielle passe au travers du tissus filtrant.

Après remplissage, le sac est laissé au

repos pour une augmentation progressive de la siccité grâce à l’évaporation

naturelle de l’eau. Faiblement énergivore,

cette solution présente l’avantage d’une

utilisation simple avec peu de maintenance. Flau a ainsi développé une gamme

de sacs filtrants (Flac), pour répondre au

besoin de ses clients.

INCINÉRER LES BOUES

Le débouché le plus courant pour les boues non épandues est l’incinération l’enfouissement, très onéreux, tend à disparaître. Ici le maître mot est «auto-thermicité», autrement dit la capacité des boues à brûler sans apport de carburant extérieur, en général du gaz. A partir de là, vaut-il mieux incinérer les boues pures sur place ou les envoyer dans une unité de valorisation énergétique (UVE) des déchets ménagers ? La réponse sera forcément locale. Un incinérateur in situ évitera évidemment les coûts de prise en charge par une UVE externe de 100 à 200 euros la tonne mais impliquera, outre l’investissement initial, du personnel formé, des dispositions de lutte anti-incendie, etc.

Cela se conçoit donc plutôt pour des STEU importantes. «Il existe en France 17 STEU munies d'un incinérateur in situ, plus celle que nous allons réaliser à La Roche-Sur-Yon.. Etant donné le coût de l’énergie externe, nous concevons des filières permettant d’atteindre l’auto-thermicité des boues à incinérer» rappelle Christelle Métral. Suez développe d’ailleurs depuis plusieurs années des fours fonctionnant en auto-thermicité: la gamme Thermilys. Pour obtenir de telles boues, il existe deux possibilités. L’une consiste, donc, à récupérer les calories disponibles de l’incinérateur pour sécher les boues dans un sécheur thermique.

C’est ce que Suez va installer dans la nouvelle STEU de la Roche-sur-Yon (Vendée, 120000 Eh). Autre possibilité: atteindre l’autothermicité grâce à une presse à piston Bucher, ce que Suez déploie par exemple à Béziers. «Ce type de filière libère les calories du four pour une autre utilisation, par exemple un réseau de chaleur externe. Nous réhabilitons actuellement dans ce sens toute l’installation d’incinération des boues de la STEU de Strasbourg» révèle Christelle Métral (Suez).

«L’incinération sur place permet de faire

de la cogénération. Des cabinets d’études

comme Merlin, par exemple, promeuvent

des filières de type méthanisation des

boues plus incinération du digestat pour

cogénération. Le but ultime est d’atteindre l’autosuffisance. Cela implique

une certaine complexité il faut gérer

la vapeur, les fumées… mais c’est là que

des subventions peuvent être débloquées»

signale pour sa part Jean-Yves Thévenet,

d’Aqualter.

DES SOLUTIONS « AVANCÉES »

Outre ces solutions classiques, d’autre options plus sophistiquées de traitement des boues apparaissent. Ainsi l’ultra déshydratation, un procédé proposé par Suez sous le nom de Dehydris Ultra, combine un pré-conditionnement des boues à 170-210 °C et 16 bars avant de les envoyer sur une presse Bucher. Il en sort un biocoal à 65% de siccité, avec une consommation d’énergie 3 à 4 fois moindre qu’un sécheur thermique, et sans ajout de polymères.

C’est le système installé sur la STEU de Pau-Lescar, où le biocoal est ensuite envoyé vers une UVE. «Pau Lescar est l'un des premiers exemples en France mais le système est reproductible, dès lors que les boues sont destinées à la co-incinération avec les ordures ménagères. Le biocoal a un potentiel calorifique proche des ordures ménagères et il peut se décharger directement dans la fosse à ordures, sans nécessiter de système d’alimentation particulier (silos, vis de transport) du four, un aspect qui bloque souvent l’acceptation des boues de STEU dans les UVE» souligne Christelle Métral (Suez).

La société Akis a par exemple récemment réalisé une installation complète d’un système de stockage et d’extraction de boue déshydratée en Normandie. La boue déshydratée par une presse à vis est stockée dans un silo d’un volume de 130m3. Le fond du silo est équipé d’un cadre coulissant hydraulique, éliminant tout risque de formation de voûtes. L’extraction fluide et régulière de la boue est effectuée par un convoyeur à vis, qui permet le chargement de camions. La pyrocarbonisation, qui consiste à produire un biochar en chauffant les boues à 750°C en absence d’oxygène, nécessite quant à elle des boues préalablement séchées.

«Sur l’une des STEU de Thames Water à Londres, une partie des boues sorties de nos presses sera dirigée vers la pyrolyse. L’intérêt de notre presse est qu’elle donne une siccité suffisante pour ensuite pouvoir sécher les boues uniquement avec de la chaleur fatale de basse énergie du site» explique ainsi Jean François Mischler, de Bucher Unipektin.

Mais quel est l’intérêt de l’opération? «Le carbone du biochar est stable : c’est un moyen de le stocker dans les sols tout en apportant du phosphore qui, lui, reste assimilable par les plantes. A terme, on peut espérer accéder à des crédits carbone» répond Christelle Métral (Suez).

D’autres voies en sont encore au stade de la R&D, comme par exemple la gazéification hydrothermale, qui consiste à produire du syngaz ensuite purifié en méthane en chauffant les boues à haute température (400-700 °C) sous haute pression (210-450 bars). «Nous suivons ces développements. La technique s’adresse à des boues pâteuses et pourrait, à terme, remplacer l’incinération tout en produisant du gaz renouvelable» estime Christelle Métral (Suez). Les distributeurs de gaz sont évidemment intéressés et le Groupe de Travail Biogaz du Comité Stratégique de Filière «Nouveaux Systèmes Énergétiques» a récemment lancé un appel à manifestation d’intérêt sur ce sujet, piloté par GRT Gaz, afin d’en accélérer l’industrialisation.

Enfin, pour le conditionnement des

boues liquides ou pâteuses, Aprotek propose une autre solution : les hydrogels

superabsorbants, qui solidifient la boue

en quelques minutes seulement.

Comme pour la chaux, le produit s’applique à l’aide d’un dosage en ligne.

Une fois asséchées, les boues peuvent

être transportées sans fuites et en

toute sécurité jusqu’à leur exutoire. Ces

dernières peuvent facilement être mises

en tas dans l’attente de leur traitement

final. Apromud® facilite le compostage

en régulant l’humidité.

«C’est une solution idéale pour les clients

et pour l’environnement. Ces hydrogels

sont 100% issus de filières de recyclage

et contribuent fortement à réduire l’empreinte carbone de ce type de chantiers»,

affirme Vincent Petry, responsable de

projets chez Aprotek.