Volumes de boues en hausse, réglementations plus strictes, pression économique grandissante?: le secteur doit innover. Face à ces défis, les acteurs recherchent des solutions plus performantes et modulables pour accompagner les industriels. Réduire, transporter, valoriser?: la déshydratation des boues s’impose comme un levier clé pour optimiser la gestion des résidus.

Les technologies modulaires ne manquent pas. Des centrifugeuses aux filtres-presses mobiles, en passant par les unités conteneurisées, les presses à vis, les filtres à bandes ou filtres à plateaux, l’éventail de solutions disponibles offre des réponses adaptées à différents types de besoins. Leur flexibilité permet notamment une mise en œuvre rapide sur site, qu’il s’agisse d’interventions temporaires, de besoins d’appoint ou de sites à accès restreint.

En réduisant les coûts logistiques et en optimisant l’exploitation des installations, ces solutions améliorent aussi la gestion des boues tout en répondant aux impératifs environnementaux. Tour d’horizon de ces technologies de déshydratation des boues (fonctionnement, atouts, applications…). Face à une demande croissante des collectivités et des industriels, l’essor des solutions mobiles apporte une réelle flexibilité. Un marché renforcé à la fois par l’impact de la période post-Covid et l’évolution des réglementations avec davantage.

ERGONOMIE ET SÉCURITÉ

Avec Agilo, Veolia OTV France présente par exemple une solution modulaire qui fait bouger les lignes en matière de traitement de l’eau. Conçue sur une dalle ou des plots, entièrement préfabriquée et testée en atelier, cette approche «plug and play» rompt avec l’usage traditionnel du génie civil et du béton. «Destinée aux usines de petite et moyenne taille, Agilo intègre des équipements standards, transportables sur route, et offre sécurité, ergonomie et efficacité», souligne Mathieu Grenier, Directeur régional Sud-Est & Suisse.

Cette solution, dédiée à l’épaississement et la déshydratation des boues municipales, optimise leur extraction et leur évacuation tout en facilitant l’exploitation. Son design a également vocation à améliorer les conditions de sécurité et de travail : utilisation de l’espace optimisé, circulation sécurisée grâce à un plancher breveté, surfaces ajourées évitant l’accumulation d’eau et installation en deux semaines seulement, réduisant les nuisances. À terme, cette modularité pourra même faciliter la maintenance: «Plutôt que d’effectuer les réparations sur site, les modules pourraient être renvoyés en usine pour une vérification complète avant d’être réinstallés, minimisant ainsi les interruptions de service», précise Mathieu Grenier. «De même, en cas d’augmentation de capacité, un module pourrait être retourné en atelier pour remplacer la machine par une version plus performante, offrant ainsi une flexibilité inégalée de service», précise-t-il également.

Avec plus de 350 presses fixes installées en France, Huber Technology a développé des unités mobiles performantes, conçues sur mesure et intégrées en France pour répondre aux besoins spécifiques des clients privés et des collectivités, en location ou à l’achat. «Nos machines sont fabriquées en Allemagne et garantissent à la fois fiabilité et maîtrise totale de la production», indique Étienne Morel, Responsable Commercial Équipements France chez Huber Technology. «Grâce à leur faible consommation énergétique (<15 kW), elles fonctionnent sans groupe électrogène et offrent ainsi une solution flexible et économe», souligne aussi Étienne Morel.

Capables de traiter de 25 à 250 kgMS/h, ces machines s’adaptent à de nombreuses configurations différentes : remorques pour petites tailles, conteneurs de 20 à 40 pieds pour des capacités moyennes et grandes. Leur conception intègre isolation, bacs en aluminium pour l’étanchéité et convoyage optimisé des boues. Compatibles avec camion grue ou ampli-roll, ces solutions «plug and play» intègrent pompage, injection de polymère et traitement des boues avec une presse à vis. «Notre système de tamis incliné à barres trapézoïdales garantit des performances supérieures. Ces unités mobiles assurent une gestion des résidus plus efficace et réactive, et sont idéales pour les zones à accès limité, les chantiers temporaires ou en cas de panne», explique Étienne Morel.

Jean-Pierre Deltreil, Directeur de Faure Equipements, souligne l’importance d’adapter les unités mobiles de traitement des boues aux contraintes spécifiques de chaque site: «Nous réalisons pour le compte de nos clients en France et à l’export des unités mobiles de traitement des boues. Chaque installation est étudiée en étroite collaboration avec l’utilisateur afin de répondre précisément à ses besoins.» Faure Equipements intègre ses Filtres Presses (de 1000 à 6000 litres) ou ses Rotary Presses sur remorque ou en container, offrant ainsi des solutions flexibles pour le traitement des boues.

CTP environnement propose également une gamme étendue d’unités mobiles pour le traitement des boues industrielles, avec une approche axée sur l’optimisation du conditionnement chimique en amont du processus de déshydratation. «La réduction du volume et du poids des boues repose sur un conditionnement chimique adapté aux spécificités de chaque site, permettant de maximiser les rendements des différentes technologies utilisées», explique Clément Lombard, Directeur des Opérations.

En complément, Biotrade ou encore Ab boet proposent des prestations de location d’unités mobiles de déshydratation des boues; pour répondre aux besoins en cas de panne, de maintenance ou d’excès saisonniers. Disponibles à la location sur des durées courtes ou longues, ces équipements sont livrés sur site et directement connectés aux services existants. «Chaque unité est logée dans un conteneur et intègre un décanteur centrifuge, des pompes à boues, des pompes polymères, une unité de préparation de polymères, un convoyeur de décharge et un panneau de commande automatisé. Avec des capacités de traitement hydraulique allant de 3 m³/h à 90 m³/h, ces systèmes s’adaptent aux stations d’épuration urbaines et industrielles, couvrant un large éventail de types de boues (biologiques, digérées, sableuses, etc.).» précise Lluís Boet.

Alliance Environnement, basée à Lunel, propose également des unités mobiles de déshydratation (UMD) adaptées aux collectivités et aux industriels. Installées sur berce ampliroll ou semi-remorque, elles interviennent directement sur site pour réduire le volume des boues avant transport ou valorisation. Ces systèmes permettent d’atteindre un facteur de réduction de volume pouvant aller jusqu’à 10, ouvrant la voie à des filières de valorisation comme le co-compostage, l’épandage ou l’incinération. L’entreprise met également en œuvre une unité mobile de chaulage (UMC) pour l’hygiénisation des boues, intégrant un système de malaxage et un suivi en temps réel du pH. Avec une capacité de 8 à 25 tonnes de boues chaulées par heure, ce procédé améliore la siccité, limite les nuisances olfactives et facilite l’utilisation en épandage agricole, notamment sur sols acides.

Ces solutions sont particulièrement adaptées aux situations où les boues présentent des caractéristiques imprévues ou lorsque le besoin est ponctuel et ne justifie pas d’investissement CAPEX. Dans certains cas, la boue déshydratée, conditionnée en sacs géotextiles, peut être réutilisée pour l’aménagement paysager du site, réduisant ainsi les coûts de transport et d’élimination tout en valorisant les résidus. Cette approche repose sur le procédé GEOFLOC®, développé par CTP environnement, qui vise à allier performance, rentabilité et impact environnemental réduit.

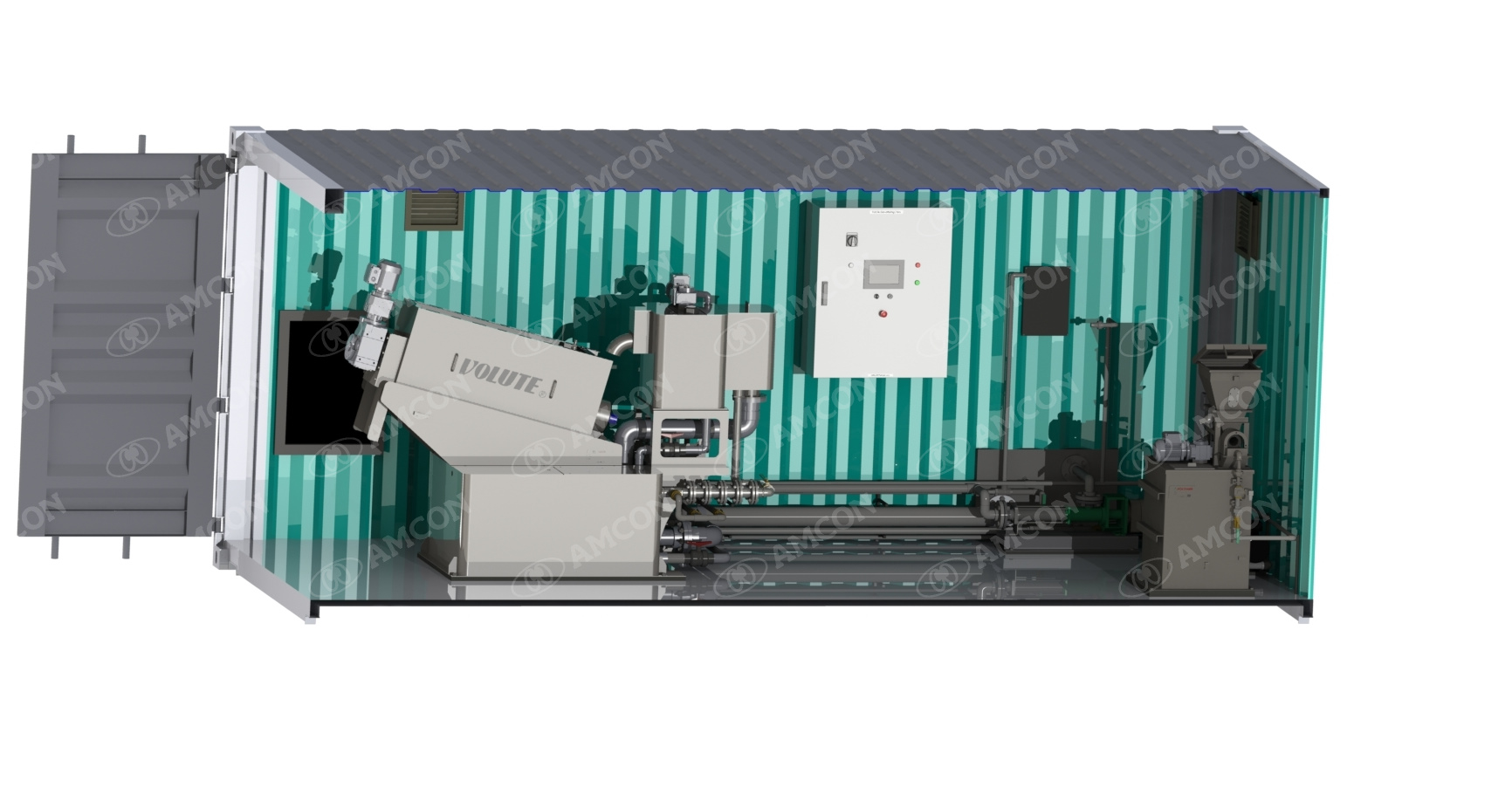

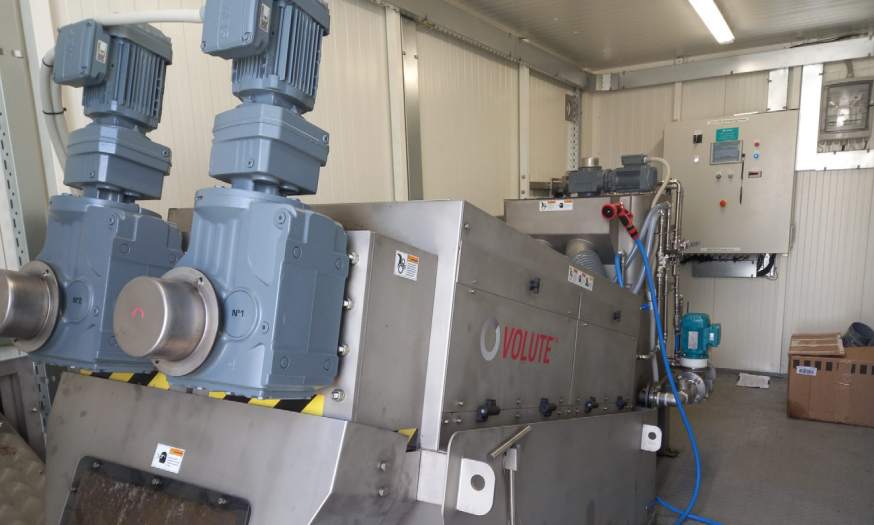

Pour le stockage des boues déshydratées, AKIS propose aussi des silos à cadre coulissant, qui limitent les nuisances olfactives et faciliter l’évacuation des boues en environ 20 minutes grâce à un convoyeur à vis intégré. Dans cette dynamique, Amcon propose une alternative avec sa technologie de presse à disques VOLUTE, intégrée en conteneur (20 à 40 pieds), en version fixe, mobile, sur remorque, skid ou camion. Ces équipements “plug & play” s’adaptent aux contraintes des boues municipales et industrielles tout en minimisant la consommation d’eau et d’énergie. «Sans compresseur, pompe de lavage ni coffret pneumatique, les presses VOLUTE et VOLUTE DUO réduisent significativement les coûts d’exploitation et de maintenance», souligne Audrey Gabarre, Key Account Manager chez Amcon.

Elle précise: «Développée il y a 50 ans, cette technologie est installée en France depuis 2015 et déployée dans divers secteurs. Notre dernière installation, en format conteneur, en 2024, concerne un abattoir breton.» Dans le processus de déshydratation des boues, le conditionnement chimique joue un rôle déterminant pour maximiser la séparation des phases. TMI (Techniques du Mélange Industriel) développe des stations de préparation de floculants, permettant d’optimiser l’efficacité des polymères utilisés dans les équipements de déshydratation. Les stations AUTOFLOC, entièrement automatisées, assurent la préparation, la maturation et le dosage des floculants en continu. «Un bon conditionnement des boues avant séparation améliore le rendement des presses et centrifugeuses, tout en optimisant la consommation de réactifs», explique un représentant de TMI. Ces équipements, conçus pour des capacités allant de 300 litres à 12 m³, intègrent des systèmes de dosage précis et des agitateurs adaptés aux besoins des stations d’épuration urbaines et industrielles.

COMPRESSION ET RELÂCHEMENT : UN DUO POUR DES BOUES PLUS SÈCHES

Chez Bucher Unipektin, les modèles HPS 3007 et HPS 6007 sont conçus pour être containerisés et permettre une mise en œuvre rapide et efficace. Ces unités sont préassemblées sur skid et offrent une installation s’apparentant là-aussi à un système «plug and play», réduisant les coûts de construction et de montage. «La presse à piston Bucher HPS repose sur un procédé unique d’alternance entre compression et relâchement, simulant l’essorage d’un tissu humide», précise Jean-François Mischler, Responsable régional des ventes - Applications environnementales chez Bucher. Comparée aux presses à vis ou aux centrifugeuses, qui reposent sur des forces mécaniques ou gravitaires croissantes, cette technologie innovante permet d’obtenir des boues plus sèches, optimisant ainsi la réduction des volumes à traiter.

Et même si elle est volumineuse, la presse HPS peut être intégrée dans des unités containerisées pour des capacités de 100 à 300 kg de matière sèche par heure. «Son fonctionnement entièrement automatisé optimise le processus tout en réduisant l’intervention humaine, ce qui diminue les besoins en main-d’œuvre», ajoute Jean-François Mischler. «Elle a une grande durabilité, nécessite peu de maintenance, et assure une exploitation fiable et continue, même dans des conditions intensives.» Dans ce contexte, les presses à vis et les décanteuses centrifuges jouent un rôle clé pour optimiser la siccité des boues et réduire les coûts d’exploitation.

Andritz développe des équipements fixes et mobiles intégrant ces technologies, avec des modèles adaptés aux sites industriels et aux stations d’épuration. «La fiabilité et la performance de déshydratation sont essentielles pour les grandes installations. Nos unités mobiles, notamment celles intégrant la technologie C-Press, offrent une flexibilité accrue, que ce soit pour des besoins ponctuels ou des sites isolés», explique Thibault Voisembert, Directeur Commercial Environnement chez Andritz. Pour les besoins ponctuels ou les sites isolés, des unités de déshydratation compactes, montées sur skid ou en conteneur (< 3,5 T), permettent une mise en œuvre rapide et un fonctionnement en autonomie. Certaines versions sont conçues pour opérer en conditions hivernales jusqu’à -5 °C. En parallèle, des unités mobiles de filtration, comme l’AMFU, permettent de produire de l’eau potable à partir de sources naturelles, facilitant les interventions en zones reculées ou en cas d’urgence.

DES POLYMÈRES POUR ENCAPSULER L’EAU

Spécialisée dans les polymères superabsorbants, l’entreprise Aprotek utilise ces substances biodégradables pour solidifier l’eau des boues. En particulier avec Apromud®, l’une des références des super asséchants. «Ce polymère transforme les boues trop liquides en un matériau pelletable, transportable et valorisable», Stéphane Delheur, CEO d’Aprotek. «Plus de dix années d’expertise nous ont permis de concevoir une solution issue du recyclage, sans minéraux, évitant toute variation de pH.» Apromud® s’utilise seul ou en complément d’un système de déshydratation, sans autre énergie qu’une pelleteuse. Il encapsule l’eau libre, solidifie la boue et améliore l’efficacité des procédés classiques (centrifugeuses, filtres, lagunage…).

Il facilite ainsi le curage des bassins en supprimant l’excès d’eau et en stabilisant la matière avant excavation. «C’est une alternative aux produits minéraux comme la chaux. Apromud® réduit ainsi l’impact environnemental tout en optimisant les coûts d’exploitation et la valorisation thermique», témoigne Stéphane Delheur. «Sa flexibilité séduit les entreprises de traitement des eaux et de terrassement, car les interventions sont rapides et efficaces, sans infrastructure lourde, aussi bien pour des opérations ponctuelles que pour un usage en continu. » Le transfert des boues, particulièrement celles à forte viscosité ou haute siccité, impose des exigences spécifiques en termes de résistance mécanique et de continuité d’écoulement.

PCM, inventeur de la pompe à cavités progressives, conçoit des équipements capables de gérer des boues liquides, épaisses ou déshydratées, avec une siccité pouvant atteindre 40-50 %. La pompe PCM EcoMoineau™ MX, optimisée pour les boues abrasives à forte concentration en particules solides, assure un transfert continu sans pulsation, limitant l’usure prématurée des composants. Pour les boues à haute siccité, les modèles MSH et MVA-FF intègrent une trémie et une vis d’Archimède, stabilisant le flux et évitant les obstructions.

Dans le domaine du pompage des boues épaisses et abrasives, Wangen Pumpen développe des pompes à vis excentrée adaptées aux boues à haute siccité et aux fluides visqueux. Ces équipements se distinguent par leur conception modulaire, permettant un remplacement facile des composants sans démontage complet de l’installation. «Nos pompes sont dimensionnées pour fonctionner à des vitesses inférieures à leur point nominal de fonctionnement. Cette approche limite l’usure des pièces et réduit significativement le coût du cycle de vie des équipements», explique Martin Stümpfle, Regional Sales Manager South-West Europe chez Wangen Pumpen.

Pour les boues déshydratées de STEP, la pompe KL-R Triplex, équipée de trois vis hélicoïdales tournant à des vitesses différentes, permet de convoyer des boues avec une siccité jusqu’à 45 % en limitant le risque de voûtage. La gamme Xpress, spécialement conçue pour le traitement des eaux usées urbaines, intègre le système X-LIFT, qui simplifie le remplacement du rotor, du stator et du groupe motopropulseur en seulement quatre étapes, réduisant ainsi les temps d’arrêt et les coûts de maintenance. «Nos solutions sont également bien implantées en France, notamment chez Suez, où plusieurs sites sont équipés de pompes assurant le transfert de boues déshydratées avec une siccité supérieure à 20 %», ajoute Martin Stümpfle.

VERS UNE GESTION DES DÉCHETS OPTIMISÉE

Intégrée au groupe Semosia, Semeo est également une entreprise spécialisée dans le traitement mobile des effluents et des boues. Elle dispose d’une large gamme de technologies – presse à vis, centrifugeuses, filtres-presses à plateaux et filtres à bandes – qu’elle déploie en fonction des contraintes et objectifs de chaque projet. «Notre savoir-faire d’exploitant nous permet de nous adapter aux besoins spécifiques des clients en intégrant nos unités dans des conteneurs, des caisses mobiles ou des modules en bloc. Notre approche globale vise à optimiser la siccité des boues et la qualité de l’eau en sortie, tout en réduisant le volume des déchets», indique Julien Blanvillain, Directeur de Semeo, qui intervient sur différents types de boues, qu’elles soient liquides, industrielles ou urbaines, en garantissant une compatibilité optimale avec les filières d’évacuation.

Avec des taux de siccité atteignant 25%, une forte réactivité et une capacité de déploiement rapide, Semeo aime à dire qu’elle apporte un accompagnement sur mesure. «Aujourd’hui, nous développons une offre en mode OPEX, évitant aux industriels des investissements lourds tout en leur fournissant une solution clé en main, incluant assistance et maintenance. Dans un contexte économique incertain, cette alternative flexible facilite la transition vers une gestion plus efficace et durable des déchets.» La configuration des ateliers de déshydratation constitue un autre levier d’optimisation, notamment lorsqu’il s’agit de réhabiliter un site existant ou de concevoir une nouvelle installation avec des contraintes d’espace.

OPAL Ingénierie propose une approche fondée sur l’intégration de convoyeurs à vis verticales, supprimant ainsi la nécessité d’implanter centrifugeuses et filtres-presses en hauteur. Cette solution réduit les besoins en structures et en passerelles d’accès tout en garantissant une accessibilité simplifiée aux moteurs et équipements. Pour les systèmes intégrant un post-chaulage, la vis verticale assure également un malaxage homogène, facilitant l’ajout et le dosage de la chaux. Déployée sur plusieurs dizaines d’installations, cette configuration optimise la compacité et la maintenabilité des unités de traitement, quelles que soient leurs dimensions.

Filiales du groupe Semosia, EMO et Semeo proposent des solutions modulaires et mobiles pour le traitement des boues et des effluents, adaptées aux contraintes des collectivités et des industriels. EMO développe des ateliers de traitement sous forme de modules fixes ou mobiles, installés en conteneur ou sur remorque. «Nos solutions ‘Plug and Play’ permettent une mise en service rapide sans travaux de génie civil, en intégrant des équipements tels que tamis, tables d'égouttage, filtres à bandes, presses à vis ou flottateurs», explique Jean-Philippe Boudaud, Responsable Commercial France d’EMO. Cette approche offre une flexibilité accrue, répondant à des enjeux techniques et logistiques tout en optimisant la gestion des boues traitées.