Préservation des milieux aquatiques, lutte contre le changement climatique, etc., les réseaux d’assainissement et d’eau pluviale jouent désormais un rôle clé dans la transition écologique. Ainsi, les eaux usées ne sont plus simplement un flux à évacuer, mais une ressource à valoriser. Dans ce cadre, les canalisations sont de plus en plus sollicitées pour leur durabilité dans le temps, tandis que les acteurs du marché développent des revêtements capables de faire face aux défis du changement climatique, aux nouveaux polluants et aux réglementations en vigueur.

La gestion de la collecte et du transport des eaux usées, qu’elles soient domestiques, industrielles ou pluviales, est aujourd'hui devenue un enjeu majeur pour les villes dans le cadre de leur transition écologique. Les réseaux d'assainissement sont de plus en plus encadrés par des réglementations pour protéger l'environnement et la santé publique, notamment en limitant la pollution des écosystèmes et la présence de micropolluants parfois difficiles à traiter. Avec le vieillissement des infrastructures, il est également essentiel d’améliorer la durabilité et la performance des matériaux utilisés, comme les revêtements des canalisations, tout en faisant face à la corrosion causée par les eaux usées.

Pour s'en convaincre, il suffit de voir les annonces faites ces derniers mois. Molecor a ajouté à son offre la gamme de tuyaux Aquadren pour l’épandage ou le transport des eaux usées en dehors des maisons, dans le domaine de l'assainissement non collectif (ANC). Wavin, lui, a lancé la solution écoconçue Quattro LC (Low Carbon) adaptée aux applications enterrées dans le secteur du bâtiment. Saint-Gobain PAM a développé.

La fonction Control+ pour fiabiliser le contrôle d’étanchéité (voir EIN n°482). Amiblu France, lui, a dévoilé plus récemment la solution de canalisation en PRV PROX caractérisée par une réduction des émissions de CO2. Et Dyka France a reçu, pour la deuxième année consécutive, une médaille EcoVadis Or pour ses initiatives en matière de développement durable.

Transformer l'eau de pluie en ressource maîtrisée et faire de l'assainissement un moyen d’adaptation au changement climatique sont autant de défis pour les fabricants de canalisations, mais aussi d'opportunités d’améliorer la fiabilité de produits qui s'intègrent désormais dans une gestion des flux différés, notamment pour les eaux pluviales (stockage temporaire, tamponnement, infiltration...). Les matériaux utilisés pour les canalisations sont choisis pour leur résistance à la corrosion, à l'abrasion et aux agressions chimiques, ce qui permet d'éviter les fuites causées par des gaz comme le H₂S et le H₂SO₄ présents dans les eaux usées. Le type de revêtement intérieur dépend de la nature des eaux usées et des conditions du terrain. Par exemple, un revêtement en mortier de ciment peut renforcer la résistance des canalisations en fonte ductile, surtout dans les zones soumises à des pressions ou des attaques chimiques. Les revêtements en résine époxy ou polyester offrent une excellente protection contre la corrosion et l'usure, tandis que le polyuréthane, avec sa flexibilité, est adapté aux terrains difficiles. Des revêtements extérieurs protègent aussi les canalisations contre l'humidité, la corrosion ou les UV. L'objectif principal de ces revêtements est de prolonger la durée de vie des canalisations, d’éviter les fuites et d’assurer une gestion hygiénique et efficace des eaux usées.

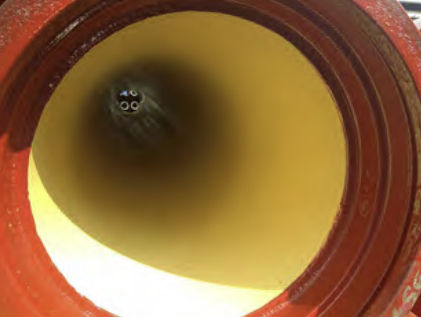

Afin de répondre aux problématiques de santé publique et environnement dans le cadre de projets d’assainissement des eaux usées et pluviales, Hydro Pipe Solutions (HPS) propose des solutions de canalisation en PRV (polyester renforcé de fibre de verre), un matériau qui vient concurrencer le béton ou la fonte, notamment grâce à ses qualités de résistance à la corrosion et à l'abrasion. À la différence des tubes en acier ou fonte, le revêtement est une partie intégrante des tubes en PRV, renforçant ainsi sa robustesse et sa résistance mécanique mais aussi chimique. «Des avantages en termes de durabilité, qui assurent à la canalisation une durée de vie comprise entre 100 et 150 ans. C'est plutôt un argument de taille face au trop faible taux du renouvellement de nos réseaux», explique Alexandre Lapeyre, directeur d'Hydro Pipe Solutions.

L'ARGUMENT DE LA PÉRENNITÉ

Car, ce qui intéresse aujourd'hui particulièrement, c'est la durabilité dans le temps des canalisations. «Dans ce domaine, explique de son côté René Massard, gérant de Kemica Coatings, fabricant de résines d’étanchéité, nous avons une référence avec une canalisation toujours en exploitation depuis plus de 40 ans, qui transporte les effluents industriels de l'usine de retraitement nucléaire de la Hague, gérée par Orano Recyclage. Nous avons appliqué sur cette canalisation un revêtement interne ainsi qu'une couche extérieure, parce qu'elle est immergée dans l'eau de mer. Cette référence nous permet de garantir une longévité de quasiment 50 ans».

Pour préserver et prolonger la durée de vie des canalisations, qu'elles soient anciennes ou neuves, on peut appliquer des revêtements qui vont renforcer l'étanchéité notamment pour les canalisations d’eaux usées, qui sont souvent exposées à des agressions chimiques. Selon les matériaux, les conditions du terrain ou la nature des eaux usées, différents types de revêtements sont utilisés. Le béton ou le ciment sont par exemple renforcés par des revêtements pour résister à la pression et aux attaques chimiques. Les résines époxy ou polyester offrent une excellente résistance chimique et à l'abrasion, idéales contre la corrosion. Le polyuréthane, quant à lui, est apprécié pour sa résistance à la corrosion et sa flexibilité, ce qui permet d’adapter la canalisation à des terrains difficiles. Pour des projets neufs ou la réhabilitation de réseaux, vonRoll hydro propose le tuyau de canalisation DucPUR «Assainissement» (ex-GeoPUR) alliant la solidité de la fonte et les propriétés du polyuréthane. De par sa résistance mécanique, le tuyau dépasse les exigences de la norme NF EN 598, avec une élasticité et une durabilité exceptionnelles. Le revêtement PUR d'une épaisseur de 1,5 mm assure une étanchéité totale, même aux jonctions, éliminant ainsi les risques d’infiltration ou de fuites, et une surface lisse limitant accumulation de dépôts, d’où une maintenance réduite, ainsi qu'une protection optimale. Le revêtement est en effet insensible aux produits agressifs (pH 1 au pH 14), abrasifs (chocs) et corrosifs grâce au couplage du revêtement PUR avec un traitement zingué/époxy.

Kemica Coatings propose des solutions innovantes et respectueuses de l'environnement pour les revêtements internes dans l'industrie et le génie civil. «Nous proposons une alternative aux résines appliquées dans le cadre de la méthode de chemisage initialement réalisée en résine époxy qui est à base de bisphénol A, un micropolluant qu'on pourra retrouver jusque dans les poissons de rivière», précise encore René Massard.

Le spécialiste des réservoirs de stockage d'eaux pluviales et de protection incendie ViaCon France fabrique également des tuyaux en acier galvanisé avec revêtement double face TrenchCoat. Ce dernier est une polyoléfine de 250 microns, co-laminée sur les faces intérieures et extérieures de la bobine d'acier galvanisé. «Il permet d’augmenter la durée de vie de l'ouvrage jusqu'à 100 ans et peut être utilisé dans les milieux agressifs car ce revêtement possède une très bonne stabilité chimique et est pratiquement insoluble à des températures inférieures à +60 °C, les acides ne pouvant l'attaquer», explique Eddy Paquelet, directeur commercial de ViaCon.

Le TrenchCoat apporte aussi une protection contre les courants vagabonds dans des sites à proximité des voies ferroviaires ou lignes à haute tension enterrées. Il a une excellente résistance à la corrosion et à l'abrasion mécanique pour les ouvrages hydrauliques d'eaux pluviales ou naturelles.

Enfin sa fabrication est identique à celle des tuyaux Spirhel hélicoïdaux à joints sertis, avec les mêmes propriétés de résistance mécanique. «Nous garantissons l’étanchéité des tuyaux et, pour les réservoirs monoblocs, un test d’étanchéité à air réalisé en usine avec remise de certificat. Les FDES sont en cours d'élaboration en collaboration avec le CSTB pour évaluer l'impact carbone, qui est beaucoup plus faible que le plastique ou le béton», ajoute Eddy Paquelet.

DURABILITÉ ET TRANSITION ÉCOLOGIQUE

Face au faible taux de renouvellement des réseaux d’assainissement en France, le critère de durabilité devient donc le plus recherché. Conformément aux enjeux de transition écologique, l'incorporation de matériaux recyclés dans la production des canalisations est également un paramètre de plus en plus présent. «Aujourd'hui, lorsqu'on parle de décarbonation et, donc, de mesure du carbone consommé pour produire des canalisations, on regarde d’où vient la matière première, si elle est recyclée ou pas, la consommation de l'énergie pour la production, l'utilisation d’énergies renouvelables dans le traitement... Pour la fonte, il est assez rare d’aller déterrer d'anciennes canalisations pour les recycler, mais par contre, nous utilisons déjà de 30 à 35 % de ferraille recyclée dans nos tuyaux. Nous nous sommes fixés des objectifs ambitieux à cinq ans dans ce sens avec notre projet d'usine FPTDE, lauréat au Plan de Relance industriel de la France, en optimisant les distances de transports par l’approvisionnement en ferraille à recycler sur la région PACA (Provence-Alpes-Côte-d’Azur), de manière à travailler localement sur la partie à chaud de la fabrication, en plus des tuyaux FZMU déjà fabriqués à Arles», explique Cyrille Hahang, directeur général délégué d'Electrosteel, spécialiste de la fonte ductile.

Sur le plan environnemental, les tuyaux en PRV présentent un bilan carbone plutôt avantageux. «Leur fabrication demande peu d’énergie car elle ne nécessite pas de températures élevées, ce qui réduit leurs émissions de CO₂. De plus, ce procédé ne consomme pas d'eau. Leur poids léger, cinq fois moins lourd que la fonte et dix fois moins que le béton, permet également de diminuer l'empreinte carbone lors du transport et sur les chantiers», explique, de son côté, Alexandre Lapeyre (HPS). Cependant, en termes de recyclage, il n’existe actuellement pas de filière mature. «Aujourd'hui, en l'état actuel des connaissances techniques et financières, les seules filières d’élimination du PRV sont la mise en décharge ou la valorisation énergétique en fours de cimenteries», souligne-t-il.

Des programmes européens et internationaux travaillent sur la recyclabilité des composites pour des secteurs bien plus importants en termes de volume. «Enfin, la durabilité des tuyaux en PRV est rassurante car ceux posés il y a quarante ans sont encore en place, avec une durée de vie estimée à au moins 100 ans, laissant le temps à notre secteur de développer une filière de recyclage adaptée à l'avenir», explique le directeur de HPS.

Si, en assainissement, avec des eaux noires ou brunes, on ne peut pas risquer une pollution des milieux environnants ou de saturer les stations d’épuration, pour le pluvial, il y a deux approches, selon Alexandre Lapeyre : « Certains estiment que les réseaux peuvent réinjecter l’eau pluviale au fur et à mesure, alors que d’autres collectivités vont mettre en place des bassins de stockage pour pouvoir faire du prétraitement avant de rejeter les eaux dans le milieu naturel ».

RÉSEAUX ET URBANISME, NOUVELLE DONNE

Dans un contexte de changement climatique, le concept de ville éponge (perméable), qui vise à proposer des solutions pour absorber, stocker, drainer et réutiliser les eaux de ruissellement, est désormais adopté par de nombreux pays et villes, notamment pour une meilleure gestion de la ressource, tout en luttant contre les îlots de chaleur grâce aux arbres que l’on plante.

« Aujourd’hui, il nous faut penser de manière transversale, en intégrant nos canalisations dans un projet d’urbanisation, notamment pour mieux répondre aux enjeux de réchauffement climatique, mais également pour permettre de transporter de manière sûre toutes les eaux », souligne encore Cyrille Hahang (Electrosteel).

Pour le fabricant de canalisations en fonte ductile, l’impact du changement climatique sur les canalisations est indéniable. « Ces réseaux ont été pensés pour collecter et acheminer les eaux usées vers les stations d’épuration en gravitaire sans forcément chercher l’étanchéité parfaite et la résistance aux pressions intérieures ou extérieures », explique encore Cyrille Hahang. Les racines des arbres, par exemple, pénètrent dans les canalisations via les joints qui sont des points d’entrée pour aller se nourrir. Un phénomène qui oblige alors à renforcer la résistance mécanique des matériaux. « La fonte ductile, grâce à ses évolutions en matière de revêtements et d’approche technique, apparaît comme une solution moderne, capable de résister aux pressions extérieures des racines (7/8 bar), bien supérieures à celles pour lesquelles les réseaux ont été initialement conçus (1 bar). En fait, nos solutions répondent aux mêmes exigences d’étanchéité et de résistance à la pression que celles des canalisations de transport de l’eau potable ou de l’irrigation grâce à nos joints automatiques type Tyton », poursuit-il.

Les épisodes de sécheresse de plus en plus sévères et les pluies violentes entraînent des désordres pour les sols et les réseaux d’assainissement, provoquant inondation et pollution. « Pour mieux gérer ces eaux pluviales, il est essentiel de prévenir les inondations urbaines et d’éviter les débordements, reprend Cyrille Hahang. Lors des épisodes cévenols dans le sud-est de la France, par exemple, il est crucial de drainer efficacement les eaux. C’est pourquoi nous avons également travaillé sur les matériaux de remblaiement de tranchées autour des tuyaux, en préconisant le revêtement FZMU, fabriqué en France, pour les tuyaux en fonte ; cela permet un remblai avec les sols natifs, avec une structure granulaire de gros diamètre en remplacement du sable et des matériaux non drainants compactés dans les tranchées », reprend le directeur général délégué d’Electrosteel.

Dans cette nouvelle approche, les caractéristiques de résistance technique d’une canalisation en fonte FZMU sont un atout pour répondre à ces exigences.

« La force de la fonte, c’est d’avoir sa propre résistance mécanique, ici renforcée avec ce revêtement qui permet des remblais drainants », ajoute-t-il.

DES SOLUTIONS CIBLÉES

Avec le changement climatique dont on en mesure désormais les conséquences dans les sols, des phénomènes comme le gonflement et le dégonflement des argiles apportent aussi leur lot de contraintes sur les canalisations. « Sur ce type de problématique des sols, le PRV serait plutôt une réponse », souligne Alexandre Lapeyre (HPS). Pour la société, le PRV dispose des qualités susceptibles de répondre.

Dans la plupart des cas de figure, « l’avantage du tube PRV, c’est qu’il s’agit d’un matériau flexible, donc, il va pouvoir s’adapter et se déformer plus facilement qu’un matériau rigide », souligne-t-il. Si, depuis plusieurs dizaines d’années, le marché cible du fabricant de PRV s’est organisé autour des eaux usées, HPS se focalise ainsi sur des demandes bien spécifiques.

« Les canalisations en PRV sont à même de répondre à des sollicitations extérieures fortes en termes de corrosion, de courants vagabonds, de nature de sols polluantes ou de résistance mécanique. C’est ainsi que le marché s’est organisé, mais nous travaillons au quotidien pour gagner de nouvelles parts de marché avec le PRV », relève encore le dirigeant.

Dotés d’un revêtement extérieur renforcé standard en alliage de zinc aluminium ou d’un revêtement époxy rouge brun d’une épaisseur minimum de 100 microns, les tuyaux en fonte ductile d’Electrosteel pour l’assainissement peuvent être posés dans la plupart des sols et sont déclinés en deux gammes selon les applications en gravitaire et/ou sous pression. Les raccords sont proposés avec un revêtement en époxy de 250 microns d’épaisseur. Le fabricant propose également le revêtement intérieur classique composé de ciment alumineux centrifugé, qui est très largement utilisé car très résistant à l’abrasion et à l’H2S. « Pour les eaux usées très agressives, nous proposons des revêtements intérieurs à base de polyuréthane et aussi, bientôt, à base de polyoléfines qui ont les mêmes performances mais en couche plus minces », poursuit Cyrille Hahang.

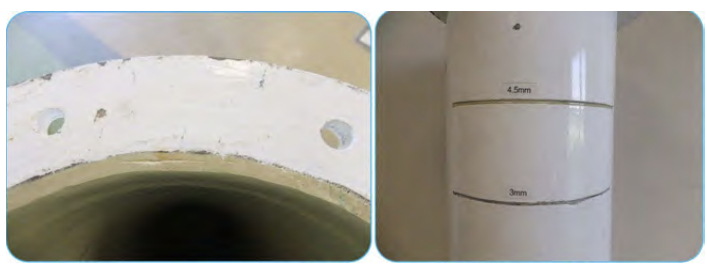

Aujourd’hui, l’époxy à base de bisphénol A est classé CMR 1B depuis 2018 avec un risque de toxicité avéré. Le fabricant français Kemica Coatings a ainsi développé d’autres types de résines, des produits spécialement conçus sans bisphénol A, qui résistent aux solutions chlorées, aux agents chimiques, aux chocs thermiques et qui préviennent la formation de bactéries dans le cadre d’un réseau d’assainissement, par exemple. « Dans notre solution, il n’y a aucun composé polluant et qui migre, tous les ingrédients sont issus de la liste des produits positifs, nos fiches de sécurité n’ont d’ailleurs aucun pictogramme », assure René Massard. L'application, réalisée par projection, permet ainsi la réalisation d’un film d'environ 2 mm d’épaisseur, une mesure recommandée par le fabricant. « L’intérêt lors de l’application de ces résines sur le support, en métal ou en fonte, c’est qu’elles ont une excellente capacité d’adhérence, et cela sur des diamètres de tubes de 10 jusqu’à 80 cm », ajoute le gérant de Kemica Coatings.

L’ATOUT « SOUPLESSE » DES RÉSINES

« Historiquement, les résines étaient très sensibles aux UV. Aujourd’hui, elles sont traitées anti-UV, ce qui nous permet de proposer une pose en aérien. Ces améliorations viennent de la R&D liée à l’industrie globale du composite dans le monde », relève René Massard. La pollution des eaux usées par les particules de résine ou de silice est aussi un sujet pour HPS qui travaille avec les fabricants de résines à faire évoluer le matériau. « Concernant la résistance à l’abrasion, par exemple, aujourd’hui, l’approche est totalement différente. Il y a quelques années, on recherchait des résines plutôt rigides. On s’est finalement aperçu que les résines flexibles avaient un bien meilleur comportement face à l’abrasion, ce qui va permettre de la même manière de limiter la quantité de microplastiques rejetés. Nous sommes très attentifs car, aujourd’hui, beaucoup de collectivités bannissent certains matériaux, parce qu'elles retrouvent beaucoup de microplastiques dans les effluents », souligne encore Alexandre Lapeyre.

Les résines polyurées à prise rapide présentent toutefois des inconvénients importants pour la réparation homogène des canalisations (défauts d'étanchéité, microporosités dues au dégazage ou, encore, fissures), ce qui peut entraîner des points de diffusion et, à terme, des risques de décollement ou de dégradation du métal. De plus, ces résines ne durcissent qu'à haute température (+70 °C) et très rapidement, ce qui peut provoquer un retrait et un décollement lors du refroidissement, surtout si l'épaisseur du revêtement est faible. « Pour contourner ce problème, il faudrait appliquer plusieurs couches, ce qui demanderait beaucoup plus de temps, au vu des contraintes d'adhérence entre chaque couche appliquée », explique René Massard. En réponse à ces limites, Kemica Coatings propose une alternative : la résine Souplethane UR 5. Cette résine est plus souple, adhère bien, résiste aux produits chimiques, et permet une remise en service rapide avec une seule couche pouvant atteindre 1 cm d'épaisseur. « Elle offre aussi une grande flexibilité, notamment lors de mouvements de terrain, grâce à un allongement de 35 %, contre seulement 1 % pour l'époxy », rappelle-t-il.

Si, historiquement, les réseaux d’assainissement étaient construits en pierre, en brique, puis en béton, aujourd'hui, les revêtements des canalisations pour eaux usées sont essentiels pour garantir leur durabilité, leur étanchéité et leur bon fonctionnement.