Les techniques des capteurs de pression n’évoluent que très peu depuis quelques années. Hormis cependant en ce qui concerne la communication des données. Tous les fabricants se sont mis à l’IO-Link et se préparent à la venue de l’Internet des objets (IOT).

C’est toujours le cas aujourd’hui. Son principe repose sur la mesure de la contrainte qui s’exerce sur un élément sensible, généralement une membrane métallique ou au silicium dans laquelle sont placées des résistances sensibles à l‘allongement. Dans le cas des matériaux semi-conducteurs, la variation de la résistance spécifique, et donc du signal, découle de la mobilité variable des électrons dans la structure cristalline. Cette mobilité est influencée par la contrainte mécanique. La pression crée proportionnellement une variation de résistance qui est mesurée et convertie en valeur de pression. Mais d’autres principes de mesures sont aussi sur le marché. Dans les capteurs de pression à couche métallique mince ou épaisse, ce sont quatre résistances qui sont interconnectées en un pont de Wheatstone. Sous l’action d’une pression, les résistances subissent au centre de la couche métallique l’allongement le plus élevé et donne une mesure fiable de pression relative (par rapport à la pression atmosphérique).

De nombreux fabricants proposent ces capteurs tels Aqualabo, Electric, First Sensor, Paratronic, Baumer, Hitec, Wika Instruments, Bürkert, Endress-Hauser, ifm electronic, Krohne, Kobold ou Vega et même des distributeurs comme Th Industrie avec les capteurs Driesen. Dans le secteur de l’eau, la plupart des capteurs sont élaborés pour des pressions entre 0 et 10 bars, qui représentent 90 % de ce marché. Ce ne sont que pour des applications de lavage que la pression atteint 20 à 30 bars, et même 4.000 bars pour le découpage par jet d’eau, sans compter les 15.000 bars nécessaires pour certains bancs de test.

La gamme de capteurs de pression ifm electronique se caractérise par des versions compactes, permettant des gains d’espaces notamment sur les skids, avec ou sans afficheurs. Bicolore, il permet d’identifier visuellement l’état de la mesure. Tous les capteurs de la gamme sont IO-Link en plus de la/les traditionnelles sorties analogiques.

Les capteurs de pression Druck, une société du groupe Baker Hughes, se distinguent par la technologie qui est basée sur deux principes de mesure, piézorésistifs et silicium résonant. Les capteurs piézorésistifs permettent des mesures précises jusqu’à ±0,04 % PE tandis que les capteurs à silicium résonant permettent des mesures précises à ± 0,01 % PE intégrant les effets de température.

Peu de progrès technique

Cette liste des matériaux a été mise au point par 4 pays (Allemagne, France, Pays-Bas, Grande-Bretagne) auxquels s’est joint le Danemark. Au lieu de demander des attestations pour chaque pays (ACS en France, KTW en Allemagne, etc.), il suffit aujourd’hui d’une seule étude effectuée par le fabricant. « C’est non seulement plus rapide, mais cela permet aussi de réduire les coûts », admet Alexis Tamisier, spécialiste du marché eau chez Wika. Wika a lancé un nouveau transmetteur immergeable LF-1 en 2019, un capteur robuste pour le traitement des eaux, et travaille sur une offre encore renouvelée, alors que Krohne lancera sa nouvelle gamme dès le début de l’année 2021. Vega, quant à lui, a mis sur le marché sa nouvelle gamme Vegabar séries 20 et 30 début 2020. Pas de grande révolution à y attendre, mais des progrès. L’un des grands avantages de cette série est une meilleure lisibilité : affichage avec un plus grand écran et un choix de couleurs pour l’anneau lumineux dont les couleurs qui indiquent le type de fonctionnement du capteur. « Les différents états de commutation se voient facilement, même en plein jour, grâce à un anneau lumineux dont les couleurs sont personnalisables (256 coloris disponibles). Il est possible d’identifier en un coup d’œil si la mesure est en cours, s’il y a un dysfonctionnement dans le process ou si le capteur commute », écrit Anne Beauvelle chez Vega. Le choix des coloris permet également de distinguer les différents produits du process et l’affichage en texte explicite permet une bonne compréhension de la mesure.

« Les différentes technologies des capteurs de pression sont maintenant bien éprouvées », analyse Raphaël Peno-Mazzarino, responsable produits chez Sdec, qui vend des solutions clés en mains avec des capteurs Rugged BaroTroll ou LevelTroll de la marque In situ Inc. pour la mesure de niveau des eaux souterraines. « C’est dans la télémétrie que les choses avancent ».

Le numérique en force

Précurseur en matière de numérique, la société suisse Keller a une nouvelle fois profité des progrès offerts par les composants électroniques pour lancer le transmetteur de pression M5HB ultrarapide pouvant traiter des variations de pression sur une bande passante de 50 kHz. Pour ce faire, la transmission du signal analogique en continu est ajustée en temps réel par un circuit de commutation numérique et amplifiée pour atteindre une valeur normée de 0...10 V. La tête du capteur miniature avec fin filetage M5 résiste à des températures de 180 °C et supporte des surpressions pouvant aller jusqu’à cinq fois l’étendue de mesure sans craindre les vibrations.

La société anglaise Druck (appartenant à la société Baker Hughes) a choisi une sortie SDI 12 (Interface de données série à 1.200 bauds), déclinaison du modèle à sortie I2C, pour son nouveau capteur DPS5000 SDI-12. « Par rapport aux modèles à sortie analogique, il intègre les effets de température sur toute sa plage d’utilisation, ce qui en fait un capteur dix fois plus précis, un rapport de 10 à 1. C’est une technique de communication très peu consommatrice d’énergie et demandée par les opérateurs de l’eau », appuie Jérôme Ignacio, responsable des produits pression pour l’Europe. C’est le cas de Sdec qui propose aussi une communication en SDI 12 en sus du Modbus RS485.

Le capteur de pression Jumo Ceros S01 M avec traitement du signal intégré mise sur la compacité de la solution. La cellule de pression fonctionne avec un système de mesure piézoresisif, utilisé dans des étendues de mesure comprises entre 100 mbar et 100 bar pression relative et entre 1 à 100 bar pression absolue.

Vega, comme Wika, et la plupart des autres fabricants, se démarquent et proposent désormais une liaison IO-Link. Cela permet une connexion simple de capteurs autoalimentés par la boucle sur un réseau Ethernet/IP ou Profinet. Le capteur peut être programmé de manière flexible et utilisé de différentes manières - que ce soit pour la surveillance de la pression ou comme commutation électronique PNP/NPN pour le contrôle de process. Endress+Hauser propose ainsi la réalisation de skids entièrement numériques, par l’intégration des capteurs simples pour la mesure de pression. Chez Endress+Hauser, il s’agit du pressostat avec cellule métallique Ceraphant PTP33B ou du transducteur Cerabar PMP23. Emerson a sorti en mars 2019 son Aventics PE5. La série Vegabar de Vega, sortie en début d’année 2020, en est aussi équipée. « C’est une évolution demandée par les clients, indique Alexis Tamisier, qui propose son capteur IO-Link A-1200 depuis fin 2019. Cela permet d’upgrader une installation existante, de la piloter à distance comme de changer les seuils sans intervenir in situ ». Finies les sorties 4-20 mA, même si elles existent toujours, les données numériques sont transmises en filaire à un maître IO-Link qui peut gérer de nombreux capteurs en même temps.

Chez ifm electronique, la liaison IO-Link n’est pas non plus une nouveauté. L’intégration d’un capteur de pression en utilisant cette technologie offre des possibilités de diagnostic supérieur, monitoring des coups de bélier, détection de court-circuit. Pour la gamme PV, l’IO-Link offre la possibilité de restituer à la fois l’information de pression et de température via le même canal (permettant ainsi de réduire le nombre d’instruments sur une installation). Les fonctions intégrées au master permettent de supprimer les erreurs possibles lors du remplacement d’un capteur de pression sur une installation grâce à la fonction backup & restore qui réécrit les paramètres du capteur remplacé dans le nouveau matériel, supprimant ainsi la partie étalonnage propre à l’analogique.

Bürkert n’est pas en reste en lançant en cette fin d’année 2020 son capteur IO-Link 8318. C’est un transmetteur de pression à couche mince métallique. Hormis cette différence de principe de mesure, le 8318, comme les autres capteurs IO-Link, non seulement transmet ses données mais reçoit des ordres d’un maitre IO-Link afin de réguler les process, avertir des messages d’état ou corriger les seuils d’alarme. « Il fallait y être, car aujourd’hui c’est un protocole que tout le monde utilise avec de nombreux avantages pour nos clients », reconnaît Olivier Bertrand, responsable Eau chez Bürkert. « On s’est rattaché au standard ».

Vers l’industrie 4.O

« Il faut ajouter que la technologie Ethernet 2 fil APL va bousculer toutes ces standardisations IO-Link avec une vitesse de communication beaucoup plus élevée, la possibilité de transmettre des informations relatives à la maintenance prédictive (HeartBeat) et la possibilité d’aller en zone Ex (présence de gaz ou Méthane) », précise Matthieu Bauer, responsable de marché Environnement Energie chez Endress+Hauser France.

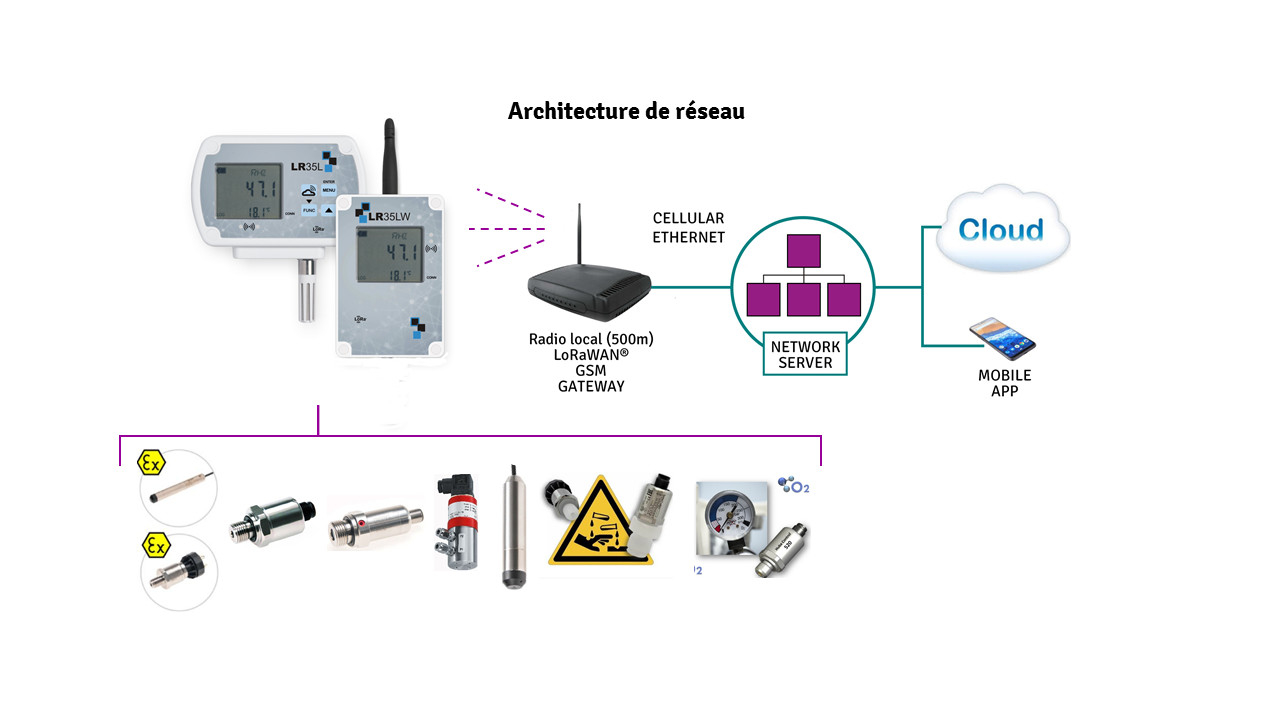

En France, le plus avancé est le protocole open source LoRaWan mais il est en concurrence frontale avec Sigfox, un protocole propriétaire de la société toulousaine éponyme. « Sigfox est plus opérationnel mais a un débit limité, analyse Raphaël Pino-Mazzarino, et LoRaWan comme Sigfox pêche sur la sécurité des données ». « Nous y travaillons et étudions diverses possibilités, déclare Pierre Forestier, directeur marketing de Wika Sud- Europe. En sus de LoRaWan, nous sommes membre fondateur de l’alliance Mioty initié par Texas Instruments ». Même si Wika prépare activement la conversion vers l’IoT avec le prochain lancement de son capteur GD-20-W ou son manomètre connecté PGW 23 en LoRaWan, ce n’est pas encore le moment de choisir le bon protocole, car l’aventure du standard de lecture des bandes magnétiques est encore dans toutes les têtes. Même si les cédéroms et autres DVD ont finalement supplanté toutes les bandes, qui se souvient que les VHS de JVC ont remporté la bataille face au Betamax de Sony ? Aujourd’hui, qui peut dire lequel de LoRaWan, Mioty, Sigfox ou un autre sera le standard de demain ?