Pour débarrasser les eaux de ruissellement de leur charge en pollution, la décantation reste la meilleure solution sur les sites à risque. Les fournisseurs conçoivent aujourd’hui des ouvrages très performants… mais pas toujours d’un entretien aisé.

Le dimensionnement, une affaire de spécialistes

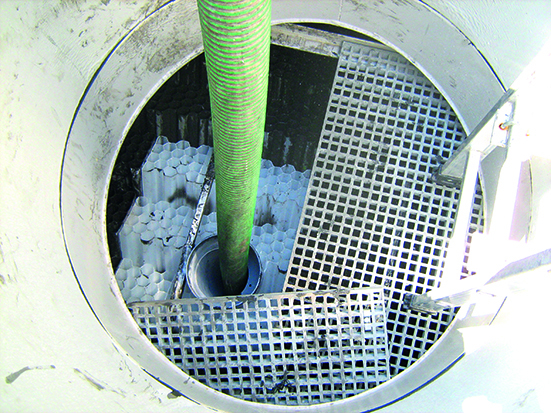

La plupart des constructeurs utilisent en guise de lamelles des éléments préfabriqués fournis, entre autres, par Horus Environnement ou Tecnoconverting Engineering. Ils consistent soit en des ensembles de lames plates parallèles, soit en des faisceaux de tubes hexagonaux, dits en “nid d’abeille”. « Les nids d’abeille sont préférables du point de vue hydrologique. Il existe différents diamètres que l’on choisit selon la nature et la concentration des effluents. Pour les eaux pluviales, nous utilisons des mailles de 20 mm à 50 mm » affirme Jean-Yves Viau, directeur opérationnel de Saint-Dizier Environnement.

Tecnoconverting fabrique ainsi dans son atelier de Sant Fruitos de Bages (Barcelone) des éléments de type nid d’abeille en polypropylène ou PVC. Ils disposent de l’attestation de conformité sanitaire et bénéficient de la technologie de montage Tecno®. La société a par exemple fourni les packs lamellaires pour l’ouvrage que Veolia réalise sur le site d’Adisseo, producteurs d’additifs pour l’alimentation animale, à Commentry (Allier).

Le savoir-faire des constructeurs se porte sur le dimensionnement de l’ouvrage, point essentiel. « Outre les lois de l’hydrologie et les contraintes mécaniques – importantes pour un ouvrage enterré, surtout sous une voirie – et géologiques, il faut intégrer la nature et la concentration de polluants, le flux, les variations de débit entrant et de charges superficielles… ainsi que la capacité de stockage ou de rejet en sortie » énumère Jean-Yves Viau. « Nous maîtrisons bien les concepts géométriques pour assurer par exemple l’équi-répartition de l’eau sur les structures lamellaires. Nous utilisons la modélisation et réalisons autant que possible des essais préalables au laboratoire pour bien définir le comportement de la pollution à traiter : critères dimensionnels (qui déterminent la vitesse de chute) ou volume de boue », souligne-t-il.

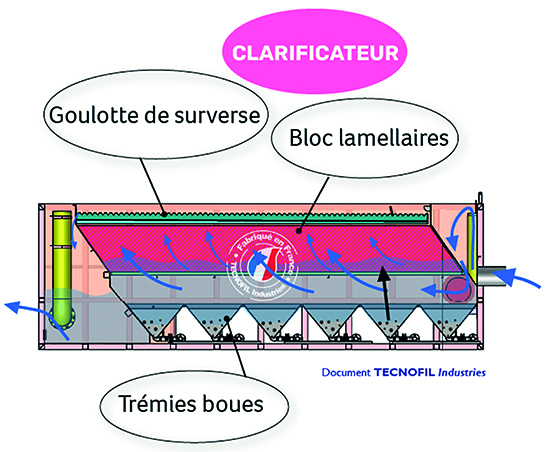

Trois grandes familles se distinguent selon la direction du flux entrant. Dans les décanteurs à “contre-courant”, l’eau polluée arrive face aux lames, plus bas que leur limite inférieure, puis remonte. Les particules solides, qui redescendent le long des lames, suivent donc le chemin inverse du flux. « C’est une solution simple qui garantit une bonne répartition du flux sur toute la surface active, donc 99 % des décanteurs sont faits ainsi » affirme Jean-Louis Bald. Les décanteurs à “co-courant” sont alimentés par le haut : eau et particules suivent donc le même chemin. Ils sont très peu utilisés du fait de leur complexité et de leur hauteur. Enfin, dans les décanteurs à “courants croisés”, l’eau arrive latéralement par rapport aux lames. « C’est une solution intéressante car la partie où tombent les boues décantées est isolée du flux : elles ne sont pas remises en suspension par l’arrivée ou la sortie de l’eau. En revanche, l’alimentation est délicate car il faut bien répartir le flux entrant sur toute la surface active pour éviter les zones mortes. C’est un bon système… avec un hydraulique complexe » explique Jean-Louis Bald. C'est cette technique délicate, que la société MSE (Matériel Santé Environnement), qui conçoit et fabrique des équipements sur-mesure, a choisi d'appliquer à l’ensemble de ses décanteurs. « Elle permet en effet d’obtenir des ouvrages moins hauts, avec un silo de stockage de boues totalement isolé du flux qui empêche le réentrainement », explique le fabricant.

Outre l’alimentation, la régularité de l’écoulement de l’eau en sortie constitue un autre point délicat à maîtriser. « Il faut déterminer la répartition des goulottes de reprise d’eau. Celles-ci sont d’ailleurs crantées, de manière à minimiser et stabiliser le flux pour ne pas créer de courant préférentiel, afin que l’eau s’évacue sur toute la surface du décanteur » ajoute Jean-Louis Bald. Tout cela implique que, bien qu’ils proposent des gammes de décanteurs “standard”, la plupart des fabricants sont souvent amenés à faire du sur-mesure.

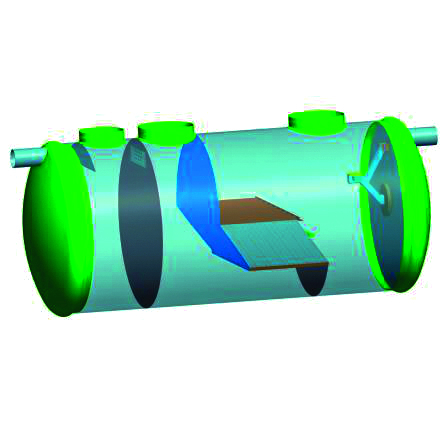

Techneau utilise ses propres éléments tubulaires hexagonaux Alveau®, en PVC recyclé, de diamètre hydraulique de 35 mm. Même si la firme propose beaucoup de décanteurs standards, notamment des unités en polyéthylène, elle développe aussi des unités sur mesure. Elles seront alors réalisées en acier, ou en polyester selon les contraintes mécaniques, la nature du sol, la présence ou non d’une nappe phréatique, la pose sous voirie, la nature de l’effluent (pH en particulier), etc. Techneau a par exemple fourni plusieurs décanteurs en polyester pour l’agglomération de Poitiers ou le réseau autoroutier slovaque, ainsi que d’autres en acier peint pour le site Goodman à Douai (59) ou l’ensemble sidérurgique Corrugados Getafe du groupe Alfonso Gallardo, à Badajoz (Espagne). Pour les sites à forte pollution particulaire, comme les aires de carénage de bateaux, de stockages de carcasse automobiles ou certains sites industriels, Techneau propose des décanteurs à traitement progressif (DTP). Ils sont conçus en tenant compte du fait que, lors d’un épisode pluvieux, les premières eaux “lessivent” la plupart de la pollution : elles sont donc beaucoup plus chargées que celles qui arrivent ensuite. C’est le cas d’une unité en acier conçue pour une déchetterie à Chavanod (Haute Savoie), d’un débit nominal 105 l/s mais pouvant traiter jusqu’à 240 l/s en pointe.

Simop propose pour sa part des décanteurs complexes pouvant combiner, en une seule unité incluse dans une cuve cylindrique, un dégrilleur pour les déchets importants, un débourbeur pour les “grosses” particules (plus de 200 µm), une unité de décantation proprement dite (particules inférieures à 200 µm) à base de “lamelles à canicules”, le tout éventuellement suivi d’une cloison siphoïde pour séparer les hydrocarbures (sous-unité éventuellement munie d’un obturateur automatique).

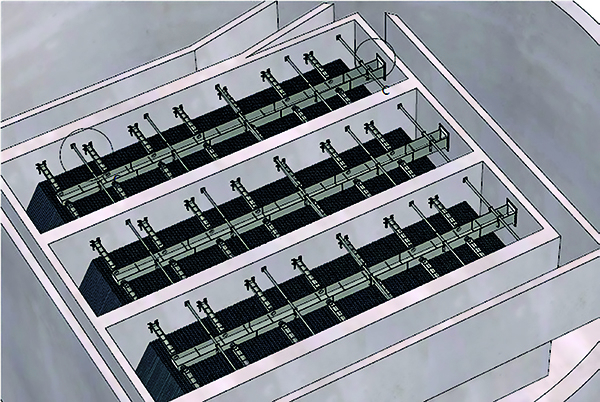

Hydroconcept s’est spécialisé dans la conception sur mesure d’unités en béton de grandes dimensions pour des sites comme le port autonome de Dunkerque ou le quai d’Ivry à Paris. Elles sont construites autour d’un décanteur lamellaire à lames planes MESI, et équipées des systèmes adéquats de vidange, nettoyage, visite, etc.

Chez Hydrheco, le décanteur DPL. est construit en acier et dispose d’un revêtement intérieur extérieur époxy. Les lames qui constituent la structure lamellaire sont fabriquées en polypropylène. Le DPL Hydrheco est aussi disponible en Polyester structure nid d’abeilles.

Exploitation : la vraie différence ?

Pour ses décanteurs HydroMesi®, la société Hydroconcept a choisi d'employer des lames planes en PET, très glissantes et surtout articulées dans leur cadre inox. Elles basculent en position verticale lorsque le décanteur est vidé, ce qui facilite le balayage de leur surface par un jet d'eau. Hydroconcept joue également sur la géométrie du fond de l'ouvrage pour faciliter son nettoyage. « Dans le décanteur du quai d'Yvry, à Paris, des pompes extraient les boues qui s'accumulent dans des cellules coniques aménagées au fond du décanteur. A la Zac des Deux Lions à Tours, le radier est équipé d'agitateurs et de clapets de chasse qui ramènent les boues dans une fosse en tête d'ouvrage. Cela ne dispense cependant pas de venir nettoyer le fond de l'ouvrage », explique Antoine Morin, gérant d'Hydroconcept.

La fréquence des curages peut être prédéterminée ou dépendre d'alarmes. « En général, les décanteurs sont instrumentés, avec au moins la mesure du voile de boue et, le cas échéant, des capteurs du niveau de liquides légers (hydrocarbures). On peut aller plus loin avec de la télésurveillance » avance Jean-Yves Viau. « Nous conseillons vivement l’installation d’alarmes d’hydrocarbures et de niveau de boue », renchérit Simop dans sa plaquette de présentation.

Jean-Louis Bald insiste sur cet aspect. « Nous offrons différentes possibilités pour nos réalisations. Lors de l’arrêt et après vidange de l’eau, des hydroéjecteurs en place remettent la boue en suspension avant le pompage, puis l’ouvrage est rincé avec un auget basculant ou un clapet de chasse. On peut tout faire, jusqu’à des installations sophistiquées avec systèmes de rinçage automatique », affirme-t-il. Sa société participe à la future STEP du Val-de-Marne, en cours de construction à Champigny-sur-Marne et censée garantir une rivière “baignable” d’ici 2024 (voir par exemple EIN 438, p 38). A la fois bassin d’orage et ouvrage de dépollution, la STEP comprendra un décanteur lamellaire développé par Aquasys.