Des boues visqueuses, parfois abrasives, corrosives, chargées de corps étrangers et toujours plus sèches…. L’extraction et le transfert de boues en station d’épuration nécessitent parfois de repousser les limites de la pompabilité. Les solutions proposées par les fabricants permettent cependant de faire face à la plupart des exigences. Le coût de la maintenance, autrefois jugé élevé, tend à diminuer.

En station d’épuration, le transfert de boues répond à différentes finalités qui dépendent de la taille de l’usine et du process sur lequel elle repose. Il peut correspondre à la nécessité de soutirer ou d’extraire des boues en provenance d’ouvrages ou d’équipements, de trémies, de silos de réception ou de stockage, en vue d’un traitement ou d’une valorisation. Il peut au contraire s’agir d’alimenter un équipement de déshydratation, tel qu’une centrifugeuse ou un filtre-presse, ou bien un sécheur.

Ces finalités n’ont pour seul point commun que la nécessité de transporter la boue d’un point à un autre.

.jpg)

Le convoyage, adapté aux boues dont la siccité est élevée, permet, via plusieurs convoyeurs en cascade, de réaliser des cheminements plus ou moins complexes (transfert, élévation, chute…) afin de transférer des boues déshydratées, chaulées ou non. Les systèmes de transport par bandes transporteuses ou les systèmes à vis avec ou sans âme, sont une solution de manutention adaptée au transfert horizontal ou incliné de certaines boues, notamment en stations d’épuration. Mais les avantages d’un transfert par pompage, lorsqu’il est possible, restent importants. Il permet notamment de gagner de la place et s’avère assez souple en cas de modification du parcours. Il n’entraîne pas d’émission de vapeur et fait plus facilement l’objet d’une automatisation. Il s’impose par ailleurs naturellement lorsqu’il s’agit d’alimenter directement des équipements sous pression (fours, réacteurs…) ou bien lorsque le transport doit être réalisé dans des conditions d’étanchéité parfaites, en évitant toute émission de liquide, de gaz ou de vapeur.

Il faut alors déterminer le type de pompe le plus adapté au cas considéré. En matière de transfert de boues, les pompes volumétriques, adaptées au pompage de produits dont la siccité peut atteindre 40 %, règnent en maître. Elles permettent de combattre une contre-pression tout en offrant la capacité de régler le débit au moyen d’un variateur. Elles sont en outre souvent adaptées à la fonction de dosage requise sur certaines applications comme par exemple en alimentation de filtre-presse.

Et surtout, elles sont capables de transférer des boues, même lorsque leur siccité est élevée.

Logiquement, les caractéristiques des boues à transférer guideront bien souvent le choix des équipements.

Les caractéristiques de la boue guident le choix des équipements

Tout commence par une caractérisation physico-chimique et rhéologique de la boue à transférer. Le comportement rhéologique d’une boue (viscosité, thixotropie…), sa texture (caractère pâteux, collant, poussiéreux…), son degré de stabilité, ses propriétés mécaniques sont des critères essentiels à prendre en compte avant d’envisager de transférer une boue. Le comportement de l’écoulement des boues a en effet une incidence sur les opérations basées sur le transfert d’énergie et de masse. Or, les types de boues étant aussi divers que les effluents ayant conduits à leur production, seule une analyse fonctionnelle détaillée permet de déterminer le type de pompe le plus adapté.

Au-delà des volumes, la première caractéristique à prendre en compte est celle de la siccité des boues à transférer. « Certains types de pompes, comme par exemple les pompes à vis excentrée ou les pompes à lobes, parviendront à s’accommoder d’une siccité de 40 % quand d’autres, par exemple les pompes péristaltiques, seront capables de pomper des boues jusqu’à 20-25 % de siccité », explique Loic Castel, chargé d’affaires chez Axflow. La viscosité, l’abrasivité, la corrosivité, la charge et la température sont d’autres paramètres essentiels à prendre en compte, tout comme la possibilité qu’elles contiennent des corps étrangers. Car les boues d’épuration renferment souvent de nombreuses particules solides dont la nature est fonction de leur provenance.

.jpg)

en compte avant d’envisager de transférer une boue.

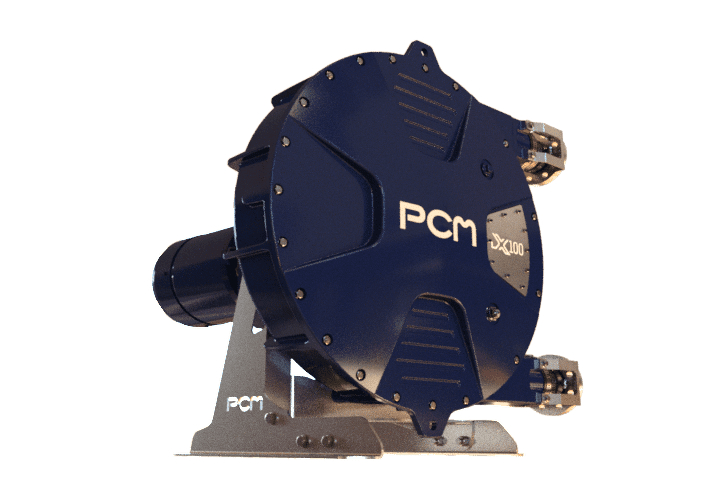

Ce sont généralement des sables, des graviers, des hydroxydes métalliques, voire des filasses… etc. Pierre Fouillade, World Sales & Marketing Manager chez PCM, distingue deux marchés bien distincts : le marché des boues municipales, bien connu et relativement stable, et le marché des boues industrielles beaucoup plus hétérogène en fonction de l’industrie considérée. « On pense par exemple aux boues des industries agroalimentaires qui peuvent avoir des caractéristiques très collantes et qui, en termes de pompage et d’alimentation des pompes, vont représenter un challenge bien plus important que des boues minérales issues d’une carrière, par exemple », explique-t-il.

Prendre en compte le rôle et l’environnement de la pompe

Le rôle exact de la pompe doit également être clairement défini : le fait de relever, de transférer, de doser, de façon continue ou discontinue, à un débit et une pression donnée sur un linéaire important ou non, répond à des fonctionnalités différentes. La mise en œuvre de fonctions annexes telles qu’une injection de polymère sur une bride de la pompe pour réduire les pertes de charge au refoulement doit, par exemple, être intégrée très en amont. La définition des différentes fonctionnalités dévolues à la pompe permettra également de définir plus précisément son dimensionnement.

L’environnement immédiat de la pompe au sein de l’installation dans laquelle elle s’insère a également son importance. Sa localisation en premier lieu, selon qu’elle se situe en zone immergée, en surface, ou encore dans une zone à risque (ATEX). Le process dans lequel elle s’insère ensuite, notamment la partie contrôle-commande. « On ne peut pas considérer chaque élément de manière individuelle, il faut avoir une vision d’ensemble incluant les automatismes, la régulation sans oublier la supervision », souligne Pierre Fouillade. Son dimensionnement enfin, associé aux paramètres qui l’influencent comme par exemple le diamètre des conduites ou encore la longueur de refoulement.

Tous ces paramètres se combinent et se complètent. « Avec un refoulement sur des grandes distances, je conseille de faire réaliser par un laboratoire dédié un rhéogramme de la boue afin de déterminer pour le dimensionnement de la pompe : la perte de charge dans la conduite imputable à la viscosité ainsi que la pression nominale de la conduite », explique ainsi un contributeur sur le Forum d’échanges techniques en ligne FluksAqua.

La configuration de la zone de pompage, la compacité de la pompe, l’espace dévolu à sa maintenance sont également à prendre en compte. L’ensemble de ces informations permet de se diriger vers une première famille de pompe.

Pompes péristaltiques : beaucoup d’avantages sur des petits débits

Les pompes péristaltiques proposées par Albin Pump, Axflow, Seko, Mouvex, PCM, Pompes AB, PCR, Verder, Bécot, Techni-Flow ou encore Watson Marlow qui commercialise les pompes Bredel séduisent par les avantages qu’elles présentent. Elles sont capables de transférer indifféremment des fluides visqueux, corrosifs, abrasifs, ainsi que des boues chargées en solides. Leur fonctionnement est basé sur la compression et la décompression en alternance d’un tuyau ou d’un tube. Elles ont fait leurs preuves dans de nombreuses applications en exploitations minières, carrières, industries du béton, industries chimiques ainsi que dans le domaine des boues. En station d’épuration, on les trouve fréquemment en alimentation de filtre-presse dont elles sont un élément essentiel. Simples, robustes et compactes, elles sont capables de déplacer le flux avec une pression allant jusqu’à 15 bar. Elles sont appréciées pour leur robustesse et leur capacité à vaincre les contraintes imposées par les procédés en termes d’auto-amorçage et de capacité d’aspiration mais aussi par le fluide pompé même en cas de fortes viscosités et/ou de concentrations de matières solides, jusqu’à 80 % selon la densité.

.jpg)

Autre avantage, notamment par rapport aux pompes à rotor excentré, leur capacité à supporter une marche à sec sans dommage. « Elles sont adaptées dès lors qu’il existe un risque de rupture d’alimentation du process, ou bien de non-constance d’alimentation du produit que le la pompe péristaltique peut absorber » explique Pierre Fouillade chez PCM. « La pompe péristaltique, trouve sa place dans les process dans lesquels le produit n’est pas homogène, pas régulier, ou pas aussi constant en alimentation qu’on le souhaiterait ».

Elles répondent également bien aux préoccupations des exploitants soucieux de réduire leur consommation d’énergie et leurs coûts de maintenance. Sur une pompe péristaltique, la seule pièce d’usure à entretenir et à stocker, c’est le tube ou le tuyau, dont le remplacement tend d’ailleurs à se simplifier, comme l’illustrent les pompes de la série Delasco™ DX lancées l’été dernier. « Elles se caractérisent principalement par une plus grande facilité pour changer les tubes, explique Pierre Fouillade chez PCM. C’est une contrainte réelle sur des pompes importantes dont le débit peut atteindre 30, 40 ou 50 m³/heure avec des diamètres, des longueurs et des poids de tubes qui peuvent devenir problématique pour la maintenance ». Cette nouvelle série favorise une maintenance sur place et des temps d’arrêt très courts grâce à un système de retrait intelligent qui facilite le changement du tube ainsi qu’un palier intégré permettant de réduire la maintenance sur le groupe d’entraînement. « L’opération de remplacement du tube qui nécessitait des heures avec les générations précédentes ne prends plus que quelques minutes », souligne Pierre Fouillade.

.jpg)

plus légère que la version précédente.

La pompe PCR convient bien aux petites structures. Avec un débit horaire d’une dizaine de m³, elle est adaptée au transfert de boues chargées dans des unités industrielles comme les abattoirs (boue avec plumes et autres résidus), les ateliers de nettoyage et d’épluchage de légumes (notamment betteraves), les centres de méthanisation (lisier), les sites de recyclages de produits pétroliers et chimiques (boues avec fuel, huile, électrolyte de batterie…) et, bien sûr, les stations d’épuration (boue avec floculants). « Sa ligne droite et son diamètre interne de 85 mm permettent d’absorber des corps étrangers, comme par exemple, des gravillons, des morceaux de ciment, des bouts de corne ou de sabot, des agrafes d’identification des bestiaux, explique Bertrand Boisseau chez PCR. Des essais avec un groupe en prêt sur une durée d’un ou deux mois (gratuit hors frais de port), permettent à notre matériel d’être confronté concrètement avec le produit, le réseau de tuyauteries, le mode de fonctionnement de production (marche continue, par intermittence, selon des critères externes etc). Ils sont importants pour affiner certains paramètres (comme les plages de débit, la vitesse de rotation du groupe, le type de manchons raccords…) afin de proposer la pompe la plus adaptée à l’application du client ».

.jpg)

qui permet d’accéder facilement à l’articulation démontable et d’extraire l’ensemble rotor

et stator ainsi que l’unité rotative restante.

Pompes AB propose de son côté une gamme de pompes péristaltiques scindée en deux catégories : la première en basse pression jusqu’à 5 m³/h et 2 bar pour des transferts de cuve à cuve. La seconde en haute pression jusqu’à 180 m³/h et de 8 ou 15 bar, pour des transferts plus industriels, en injection, en aspersion ou transferts de boues. Le diamètre du tube est fonction du débit recherché et son remplacement, quel que soit son diamètre, ne nécessite pas de pièce particulière à ajouter ou à enlever. « Loin de toute sophistication inutile et coûteuse, les pompes péristaltiques sont des pompes réputées robustes, certains les disent mêmes increvables, explique-t-on chez Pompes AB. Leur succès réside dans leur conception simple et plus sûrement encore dans leur système de démontage rapide du tube ».

Parmi les limites de ces pompes, leur débit limité (jusqu’à 120 m³/h) qui a conduit certains fabricants comme Techni-Flow à proposer des pompes péristaltiques à double corps, c’est-à-dire dotées de deux têtes couplées sur un même groupe de motorisation. L’objectif est de doubler le débit pour une même vitesse de rotation. Le débit reste cependant une limite sur cette technologie, les pompes atteignant parfois une taille problématique, rendant le changement des tubes difficile.

.jpg)

Pompes à rotor excentré : moins d’encombrement et moins de maintenance

Les pompes à rotor excentré, développées par PCM, Netzsch, Nov Mono, Sulzer ou encore Seepex, sont des pompes volumétriques composées d’un rotor tournant à l’intérieur d’un stator. Le rotor est constitué d’une vis sans fin tandis que le stator est matérialisé par un double filet dont le pas est deux fois plus grand que celui du rotor. Quand le rotor tourne, des cavités se forment en continu du côté aspiration vers le côté refoulement. La pression différentielle est proportionnelle au nombre de pas du rotor et du stator, ce qui permet d’obtenir des valeurs élevées. Le débit varie en fonction de la vitesse de rotation et de la pression différentielle. « En station d’épuration, la pompe à vis excentrée trouve donc des applications à tous les stades des transferts, explique Loïc Castel chez Axflow. Au niveau des boues primaires, des boues floculées, du dosage des polymères, des boues en sortie de séparateur, des gâteaux de filtration… etc ». Parmi les avantages de ces pompes, des pressions au refoulement élevées, de 20 à 60 bar, et un débit maximum de l’ordre de 500 m³/h. Parmi leurs inconvénients, l’impossibilité d’une marche à sec et un encombrement relativement important qui peut s’avérer dissuasif dans certains cas. « Les exploitants sont sensibles à la place occupée au sol par les équipements, souligne Thierry Guichard, Industry Marketing Manager chez PCM. D’abord parce que l’on ne dispose pas toujours de la place nécessaire. On a vu dans des cas extrêmes, des pompes de ce type montées à la verticale contre les murs pour gagner de la place. Ensuite, parce que sur le neuf, réduire le nombre de mètres carrés construit a un impact financier direct et non négligeable sur le coût d’une station de traitement des eaux ». Les fabricants se sont donc attachés à limiter leur encombrement en développant des embiellages plus courts. Chez PCM, la pompe EcoMoineau est ainsi 42 % plus courte et 57 % plus légère que la version précédente, grâce aux principes de l’éco-conception. « C’est l’une des plus courtes sur le marché », souligne Thierry Guichard. Sa conception facilite considérablement les opérations de maintenance, le deuxième point crucial sur ce type de pompes : elle est équipée d’un système de raccordement breveté avec seulement trois vis. La ligne d’arbre (rotor, bielle, arbre de commande) peut être retirée sans démonter la tuyauterie et un accès indépendant à chaque pièce d’usure est proposé.

Car jusqu’à une période récente, les pompes à rotor excentré pâtissaient d’une maintenance jugée trop exigeante.

Lancée en 2009, la gamme Ezstrip de Nov Mono, commercialisée en France par AxFlow, a révolutionné l’entretien des pompes à vis excentrée en ouvrant la voie à un entretien sur place (Maintain In Place), qui a permis de réduire le temps d’entretien d’une pompe à vis excentrique de 95 %. La pompe à rotor Ezstrip Z3, une évolution de la pompe lancée en 2009, présente de nouvelles fonctionnalités qui facilitent un peu plus encore son entretien. Elle permet ainsi de faire face à l’accumulation de corps étrangers dans la chambre d’aspiration et d’entretenir la pompe sur place, sans qu’il soit nécessaire de démonter les canalisations. « Son design permet de retirer rapidement la ligne d’arbre complète incluant rotor, stator, bar d’accouplement, arbre d’étanchéité joints, en quelques minutes à peine », précise Loic Castel.

.jpg)

De même, Netzsch a récemment étendu le concept FSIP (Full Service in Place) à sa pompe Nemo®. Ce corps de pompe se différencie du corps standard par un large couvercle d’inspection qui permet d’accéder facilement à l’articulation démontable et d’extraire l’ensemble rotor et stator ainsi que l’unité rotative restante. La pompe est alors ouverte de bride à bride. Toutes les pièces en contact avec le produit véhiculé y compris l’étanchéité d’arbre, sont accessibles sans démontage préalable ni des tuyauteries, ni de l’entraînement. La cote de dégagement requise pour les opérations habituelles de démontage n’est plus nécessaire d’où un gain de place.

Chez Seepex, la pompe SCT (Smart conveying Technology) repose elle aussi sur un principe de construction intelligent faisant intervenir un stator constitué de deux parties en élastomère et rotor également en deux parties permettant ainsi à une seule personne seule d’effectuer facilement la maintenance sans démontage des tuyauteries amont ou aval, et sans démontage de l’articulation, tout ceci sans utilisation d’outil spécifique. Mais outre le remplacement du rotor et du stator en place, la particularité principale de la pompe SCT est le système de resserrage intégré permettant de rattraper le jeu de fonctionnement rotor/stator et donc le débit en cas d’usure. « En quelques minutes, vous retrouvez les performances de votre pompe sans qu’il soit nécessaire de remplacer une quelconque pièce, explique Loïc Nouel, directeur du marché environnement chez Seepex. Ceci est unique dans le domaine des pompes à vis excentrée ». Outre une réduction des temps de maintenance jusqu’à 85 %, cette pompe permet de prolonger la durée de vie rotor/stator en assurant un meilleur rendement et une demande en énergie plus faible.

.jpg)

Ces développements permettent de limiter les interventions autant que les coûts, élargissant ainsi leur domaine d’applications. D’autant que ces pompes, souvent basées sur un système de construction modulaire, permettent de sélectionner les matériaux constituant chaque pompe en fonction de son utilisation. « Cette modularité permet à la pompe de suivre les évolutions des process, indique Thierry Guichard chez PCM. Le but est d’apporter le maximum d‘agilité à nos clients en développant par exemple autant que possible le nombre de pièces communes pour simplifier la gestion des pièces de rechange et alléger la maintenance ».

Les pompes à lobes : un entretien facilité

Compactes, simples d’entretien et moins sensibles aux filasses que les pompes à rotor excentré, les pompes à lobes développées par Börger, Vogelsang, Netzsch, Alfa Laval, ou Becot constituent une solution intéressante quand un taux élevé de disponibilité et un niveau de sécurité maximum sont requis. Leur principe de fonctionnement est simple : deux lobes tournent à l’inverse l’un de l’autre, emprisonnant la boue entre eux et le corps de la pompe et le véhiculent de la bride d’aspiration vers celle de refoulement. Les lobes, en fonction de leur géométrie et de la grande variété de matériaux disponibles (élastomères, aciers, inox…), sont sélectionnés en fonction de l’application, permettant de choisir la solution la plus adaptée aux boues visqueuses, abrasives ou corrosives, ou encore contenant des particules solides, etc. Ces pompes ont la capacité de pomper à une pression constante à différents débits. Autre avantage, leur compacité : elles occupent un minimum d’espace, grâce à leur exécution monobloc.

.jpg)

Connues pour leur caractère économique, les pompes à lobes évoluent régulièrement et voient leur rendement s’améliorer.

Börger, premier fabricant mondial de pompes à lobes en élastomères propose une gamme étendue allant de 1 à 1.200 m³/h avec un simple palier avant. Plus d’une vingtaine de tailles de pompes dans huit séries représentent la base de chaque pompe fabriquée individuellement. « Grâce à la diversité des éléments et matériaux disponibles, Börger peut fournir à pratiquement tous ses clients une pompe spécialement configurée pour répondre aux besoins individuels, explique Pascal Perache chez Börger France. Les géométries, les revêtements et les embouts amovibles des lobes, le corps de pompe et les dispositifs d’étanchéité d’arbre sont choisis en fonction du liquide à pomper. Le choix de l’entraînement ainsi que la fabrication des éventuelles constructions du châssis nécessaires ou des groupes de pompage mobiles sont possibles individuellement ». La nouvelle pompe à lobes ONIXline (135 m³/h, 16 bar), développée à l’aide des logiciels de simulation hydraulique de dernière génération, repose sur un nouveau design des lobes hélicoïdaux dont les profils spécifiques ont été redessinés. Ils permettent d’optimiser le rendement de cette nouvelle pompe, notamment dans les phases de pression de refoulement élevées.

.jpg)

Chez Netzsch, la pompe à lobes Tornado® T2 de nouvelle génération a vu sa conception révolutionnée par une évolution des matériaux qui la constituent. Objectif : améliorer le rendement en réduisant les frottements des pièces en élastomère ainsi que les contraintes sur le matériau.

Chez Vogelsang, les hydrauliques de la nouvelle série IQ ont également fait l’objet d’une optimisation récente par le biais d’un nouveau design de corps de pompe et un ajustement plus précis des pièces en mouvements. La nouvelle gamme de lobes HiFlo®Plus rend le débit plus linéaire et réduit la consommation énergétique de ces machines. Un pilotage par variateur de fréquence permet en outre de caler la vitesse sur les besoins de l’exploitation afin de diminuer la puissance absorbée.

Mais c’est aussi pour la simplicité de leur maintenance que ces pompes sont plébiscitées.

Chez Börger, le concept “Maintain in Place” signifie que toutes les pièces d’usure peuvent être remplacées facilement et sur site par l’exploitant lui-même, sans démontage de la tuyauterie ni de l’entraînement. C’est la fin des contrats de maintenance coûteux. Même chose chez Netzsch : le remplacement des lobes s’effectue par l’extérieur du corps, de façon rapide et sûre. Les lobes ne sont ni clavetés ni vissés sur l’arbre mais serrés par l’extérieur avec une clé standard. « Le démontage-remontage de la pompe à lobes Tornado® T2 est réalisé en deux fois moins de temps par rapport aux autres pompes à lobes » souligne-t-on chez ce constructeur. Chez Vogelsang, la série IQ garantit également une réduction des coûts en réduisant le temps consacré au nettoyage et au remplacement des pièces d’usure : lobes rotatifs, plaques d’usure, carter de pompe, joints, etc.

Pompes à pistons et membranes : repousser les limites du pompage

Ces types de pompes, proposées par Putzmeister, Serip ou Abel trouvent facilement leur place au sein des processus critiques : alimentation de filtre-presse, de sécheur, de four d’incinération, transport de boues fortement abrasives, de granulométrie hétérogène, etc. Elles permettent de transporter des boues à fortes siccités (40-42 %) y compris sur de longues distances. Elles savent s’adapter à tous les types de boues : boues méthanisées, boues de compostage, d’épuration.

.jpg)

En stations d’épuration, elles sont souvent utilisées pour l’évacuation de boues déshydratées, surtout lorsque qu’elles sont abrasives ou qu’elles contiennent des corps étrangers, jusqu’à 30 à 40 mm de diamètre. Elles ne craignent pas les filasses. « Nos pompes interviennent quand les pompes à rotor excentré ne donnent plus satisfaction, explique Stéphan Guérin, Sales Manager France chez Putzmeister. Nous nous situons donc sur le dernier échelon des machines capables de pomper des boues d’épuration : lorsque des boues ne sont plus pompables avec des pompes à piston, elles ne sont plus pompables avec aucune technologie ». La gamme KOS de Putzmeister, spécialement conçue pour transporter des boues d’épuration, de la biomasse, voire même différents déchets industriels, ne recèle seulement que deux pièces d’usure dans son carter. Ces pompes fonctionnent par aspiration dans un cylindre et refoulement dans un autre cylindre, relié au premier par un répartiteur en S, évitant ainsi le contact des effluents avec les parties mobiles. Leur prix d’achat, de 5 à 10 fois plus élevé qu’une pompe à rotor excentré, est compensé par des coûts d’exploitation intéressants et une durée de vie allant jusqu’à 15 à 20 ans en fonctionnant 24 h/24 7j/7. Car leur principe de fonctionnement leur permet d’être économique en pièces d’usure. « Les pompes à lobes ou à rotor excentré sont de bonnes technologies mais elles doivent être utilisées dans les limites de leurs applications, c’est-à-dire pour des boues jusqu’à une siccité de 20 % avec une pression de refoulement inférieure à 20 bar », estime Stephan Guérin. Pour les applications plus exigeantes, Putzmeister a développé une gamme de pompes adaptées à des siccités élevées, supportant la présence de corps étrangers et la marche à vide, avec des débits allant jusqu’à 400 m³/h et 150 bar. Les gammes dédiées aux boues, à double pistons, se nomment KOS, KOV et HSP et s’adaptent aux particularités de la boue à pomper. « Les tubes de pompage sont les mêmes pour ces trois machines, ce qui change, c’est la tête de la pompe sur laquelle a lieu l’admission et le refoulement de la boue, explique Stephan Guerin. La tête est adaptée au produit à pomper ». Ces pompes qui existent depuis plus de 50 ans reposent sur les mêmes technologies que les pompes à béton développées par Putzmeister.

.jpg)

De même, Feucht distribue les pompes Abel, un fabricant spécialisé dans les pompes compactes à piston et membranes à corps simple ou double, conçues pour les produits difficiles.

« Abel fournit toutes les pompes nécessaires au traitement des boues autour du filtre-presse. Les pompes d’alimentation ou de transfert EM (électromécaniques), CM (compactes à membranes), HM (Hydrauliques à membranes), les pompes HP (haute pression) pour le nettoyage des toiles et les pompes SH pour le transfert des boues déshydratées (pompes à pistons pour matières solides), explique Jean-François Malet chez Feucht. Ces dernières démontrent toutes leurs qualités lorsqu‘il s‘agit de transporter de manière fiable et sous haute pression des fluides abrasifs, pâteux et denses comme par exemple les boues déshydratées d‘épuration ». On les trouve donc logiquement sur des applications liées au transport de boues déshydratées ou de gâteaux de filtration en encore en chargement de fours avec des boues déshydratées et préséchées, des déchets spéciaux, des résidus chimiques et des solvants.

Elles sont reconnues pour leur fiabilité et leur longévité, même en fonctionnement continu.

.jpg)

.jpg)