Le conditionnement physico-chimique des boues reste l’étape clé de tout processus de concentration solides/liquides. Cette étape peut être menée avec une grande diversité de réactifs minéraux ou organiques à des dosages variables qui neutralisent les charges de surface des solides et favorisent leur agglomération. Mais la diversité et la variabilité des boues à traiter ainsi que la complexité des processus de floculation expliquent qu’il n’existe pas de solutions universelles.

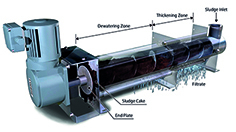

« L’épaississement mécanique a pour objectif d’éliminer l’eau contenue entre les flocs (eau surnageante) tandis que la déshydratation mécanique a pour objectif d’éliminer l’eau contenue dans les flocs (eau interstitielle), explique Pascal Ginisty, directeur scientifique de l’IFTS. L’eau surnageante et l’eau interstitielle constituent l’eau libre alors que l’eau liée n’est éliminable que par des procédés thermiques ce qui explique les limites de la déshydratation mécanique d’une boue ».

« Le conditionnement consiste en un prétraitement spécifique qui permet le bon fonctionnement des équipements de déshydratation mécanique, résume de son côté Régis Ertz, directeur Huber Technology France. Dans ce contexte, l’efficacité de cette application particulière est liée à la qualité des boues qu’elles soient urbaines ou industrielles. Les paramètres déterminants les difficultés à épaissir ou déshydrater reposent sur les taux de MVS, l’indice de boue, la montée en température, le pH, la conductivité, auxquels nous ajoutons le taux de matières fibreuses, car il conduit à injecter des doses moindres de réactifs mais il est particulièrement complexe à mesurer ».

La préparation de la boue, ou conditionnement, est donc une étape cruciale pour le résultat final. Au point que plusieurs fabricants de solutions d’épaississement et/ou de déshydratation conçoivent, voire intègrent, des dispositifs de conditionnement pour bien “nourrir” leurs appareils.

Les voies minérale et organique

Pour s’y retrouver, les fournisseurs de solutions de déshydratation mécanique recourent de plus en plus aux essais en laboratoire. EMO s’est ainsi doté d’un laboratoire dédié dont la cellule process/labo, animée par trois personnes, est en mesure de caractériser les effluents et les boues (matière sèche, matière organique, observations microscopiques des bactéries, granulométrie…), de déterminer les réactifs les plus adaptés (coagulant, floculant et dosage), de réaliser des tests de flottation et de mesurer l’aptitude à la déshydratation des boues conformément à la norme NF-T 97‐001‐03 publiée en septembre 2018, et de sélectionner le traitement et le matériel adaptés à l’application : décantation, flottation, épaississement, déshydratation, filtration…

C’est aussi le cas chez Bucher Unipektin. « Le conditionnement est une science complexe et de nombreuses améliorations sont possibles, chez Bucher, nous cherchons toujours à mettre en œuvre les meilleures pratiques, explique Jean-François Mischler. Cela passe par une connaissance poussée des produits disponibles, de leur bonne préparation et par le choix d'une mise en œuvre adaptée. Notre laboratoire est capable de déterminer non seulement les produits les plus adaptés sur le marché mais aussi les conditions de mise en œuvre appropriées (injection mono ou multi-points, l'énergie de mélange requise, les temps de contacts, la siccité atteignable et la qualité des filtrats). Le choix doit permettre d'offrir non seulement les meilleures performances technico-économiques mais aussi une large plage d'efficacité pour éviter tout risque d'instabilité des performances de traitement in-situ ».

Faure Equipements s’est également doté d’un laboratoire équipé du matériel nécessaire pour caractériser les boues et les produits à déshydrater (Jar-Test, mesure de CST, MES, siccité, etc…). Une cellule de filtration-compression répondant à la norme NF-T 97001-01 dotée d’un système d’acquisition informatique permet de déterminer les paramètres caractéristiques des étapes de déshydratation : siccité limite, compressibilité, résistance spécifique.

De même, des instituts indépendants, comme l’IFTS, spécialisé dans les problématiques de séparation liquide -solide, s’attachent également à aider constructeurs et exploitants à déterminer quel type de coagulant/floculant sera le plus adapté à une situation donnée. Il s’agit d’apporter des réponses aux pratiques courantes d’essais de floculation qui n’assurent ni traçabilité, ni répétabilité, ni précision aux résultats, conduisant à des surdosages coûteux de réactifs, souvent inefficaces. Plusieurs outils ont été développés dont le Bootest qui repose sur une méthode normalisée (NF EN 14742). “Bootest Laboratoire” permet ainsi d’optimiser les conditions de floculation (nature des réactifs, dose) lors de l’épaississement des boues et fiabiliser les tests de déshydratation ultérieurs, tandis que “Bootest Terrain” permet de contrôler la floculation et ajuster ses conditions à la variabilité de la boue.

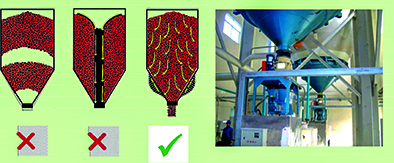

En plus de ses gammes d’agitateurs et d’aérateurs, TMI a conçu et développé toute une série de matériels destinés à la préparation des floculants poudres ou liquides. Ils s’appliquent aux opérations de séparation solide/liquide de déshydratation des boues… La pleine efficacité dépendant largement de la qualité de leur préparation, TMI s’est rapproché d’un important producteur de polyacrylamides, pour concevoir ses installations de préparation de floculants adaptées à tous les besoins.

Conditionner en amont ou en aval des équipements de déshydratation

La chaux peut être utilisée pour améliorer les performances des méthodes de séparation liquide/solide, soit lors de la concentration des matières solides, avant filtration, centrifugation ou décantation, opération appelée “pré-chaulage”, soit après la séparation liquide/solide, c’est-à-dire après filtration, centrifugation ou décantation, lors de l'hygiénisation des boues, opération appelée “post-chaulage”.

Si les boues sont destinées à l’épandage agricole, elles doivent comporter un taux minimal de chaux pour répondre à la norme sanitaire. Ceci est notamment rappelé par la norme NF U44-003 relative aux amendements basiques contenant des matières d’intérêt agronomique issues du traitement biologique des eaux usées urbaines. Le conditionnement à la chaux, en général combiné avec d’autres adjuvants minéraux comme le chlorure ferrique, améliore la siccité et surtout élimine la plupart des bactéries et pathogènes grâce à l’augmentation du pH (au-delà de 12).

Le post-chaulage permet quant à lui de stabiliser et d’hygiéniser une boue en associant l’effet pH 12 et l’effet température (idéalement > 55 °C) produite par la réaction exothermique de la chaux vive sur la boue.

Cela a en plus l’avantage d’éliminer les mauvaises odeurs. Au total, une boue hygiénisée, riche en nutriments et améliorant les rendements agricoles. De plus, l’hygiénisation est désormais requise par l’ANSES avant tout épandage (cf. encadré) et une circulaire du 2 avril 2020 interdit l’épandage des boues d’épuration non hygiénisées produites après le début de l’épidémie de Covid-19.

Des sociétés comme EMO ou Sodimate se sont spécialisées dans la conception et la fabrication d’équipements de chaulage des boues, avant ou après la déshydratation. KWI propose également des solutions clé en main de mise en œuvre de chaux dans le traitement des boues grâce à sa fabrication de dispositifs de stockage et de préparation d’unités complètes de toutes tailles.

Suez a également développé son propre procédé de pré-chaulage Dehydris™ Lime dont le design spécifique permet une dispersion optimisée de la chaux dans la boue. Le mélange avec une chaux “à effet retard”, dans le cas d’un chaulage préalable à la déshydratation, se fait dans une cuve munie d’un agitateur, conçue et dimensionnée pour cet usage. Pour obtenir un mélange homogène sans déstructurer les boues, donc sans les liquéfier à nouveau, Sodimate a conçu le mélangeur dynamique “MBV”. De conception simple, robuste et compacte, il s’implante facilement dans les filières existantes. La boue passe dans un corps mélangeur où elle est étroitement mêlée à la chaux par deux rotors à pas inverse. Le profil cranté des palettes évite l’encrassement en raclant en permanence les parois de l’auge. La vitesse de rotation et l’inclinaison des palettes s’ajustent afin d’obtenir un mélange homogène.

La Société Poitevine de Filtrage (SPF), avec la collaboration de Choquenet, a mis au point une autre solution de chaulage, le Déshyvac. Il s’agit en fait d’un outil assurant à la fois le conditionnement minéral (chaux et chlorure ferrique) et un début de traitement de la boue par passage sur une bande filtrante sur laquelle est appliqué un vide partiel. Selon la dépression appliquée, le résultat s’apparente à de l’épaississement (siccité finale de 6 à 12 %) ou de la déshydratation (siccité de 16 à 30 %). Il en résulte des boues conformes à la norme NF U44-003, sans ajout du moindre polymère. Pour dépasser les 30 % de siccité, un filtre-presse, en cours de développement, peut être ajouté au Déshyvac.

Autre pratique qui tend à se développer en aval de la filière de déshydratation : l’ajout de produits desséchants. Ils facilitent ainsi l’excavation, le transport ou la valorisation des boues. Dans cet esprit, la société Aprotek propose ses polymères organiques Apromud (des polyacrylates de sodium et des polyacrylamides) capables d’absorber jusqu’à 300 fois leur poids en eau. Ces polymères deviennent biodégradables à 100 % par voie de compostage industriel (Selon NF 14 995).

Ensembles de conditionnement : des systèmes très divers

La technologie Flocmaster™ de Nalco Water peut quant à elle préparer un floculant à forte concentration, contrôler son dosage et optimiser le mélange avec la boue. Résultat : une réduction du volume de boues produites (jusqu’à 15 % de la production initiale), une baisse significative de la consommation d’eau et une optimisation des performances et des coûts opérationnels.

Certains fabricants de solutions de déshydratation préfèrent intégrer directement le système de conditionnement à leurs appareils. C’est par exemple le cas de Flottweg, qui injecte directement le floculant en tête de ses centrifugeuses de la série Xelletor.

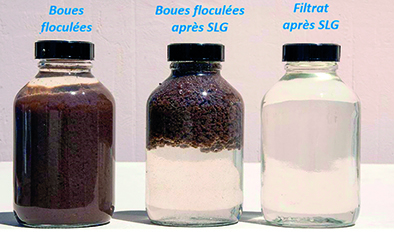

Orège propose ses solutions SLG® venant s’intégrer en amont de l’ajout de polymère. Le SLG repose sur un traitement triphasique solide/liquide/gaz (air). La structure et la rhéologie des boues conditionnée par le SLG sont modifiées permettant d’améliorer la séparation solide/liquide et la flottation des boues. Il en résulte une amélioration de 3 % de la siccité, une augmentation capacité hydraulique de la ligne de traitement (jusqu’à 50%), une réduction de la consommation de polymères (jusqu’à 30%) et une amélioration du taux de capture.

Économiser les polymères

Il n’est donc pas étonnant que des firmes développent des solutions permettant d’abaisser leur consommation. EMO propose ainsi une manière de se dispenser d’au moins une étape d’ajout de polymère, celle qui se situe entre l’épaississement et la déshydratation. Comment ? En passant directement de l’un à l’autre, sans reprise par pompage, donc sans dommage pour les flocs. La société propose pour cela un système “tout en un” combinant une table d’égouttage avec une presse à bande.

Le « tout en un » s’applique également à d’autres équipements. Suez dispose de plus d’une vingtaine de références de combinés grille d’égouttage Drainis™ GDD/GDE avec presse à bande.

Développé en 2018 par les équipes de R&D du siège d’Huber Technology en Allemagne, le système d’injection haute performance de polymères -SIHP- lancé en France en 2019, permet de limiter la consommation de réactifs de 20 à 30 % tout en augmentant la plage de siccité de 1 à 3 %. est implanté dans la STEP de Graulhet près de Toulouse (200.000 EHB), qui traite en moyenne 125.000 m³ d’eaux usées par jour. La station revendique une baisse de 25 % de consommation de réactifs pour le conditionnement de ses boues. Le système est parallèlement déployé sur les unités mobiles de Huber Technology qui peuvent s’adapter à des chantiers équivalents en termes de rendement de 50 à 150 kg de MS/h à l’heure.

« Il ne faut jamais perdre de vue qu'une réduction du taux de traitement en polymère ne doit jamais se faire au détriment de la siccité ou de la qualité du filtrat, prévient cependant Jean-François Mischler chez Bucher. Une perte de siccité ne serait-ce que d'un point ne peut généralement pas être compensée par une économie de quelques % sur les coûts de réactifs. Comme en tout, il faut savoir raison garder et à trop chercher la crête on finit souvent par basculer de l'autre côté. Optimiser oui mais cela ne doit pas se faire au prix de la stabilité et de la flexibilité d'usage ».