Dans un contexte encore durci, les exploitants de STEU doivent rechercher les économies d’énergie, en particulier au niveau du plus gros poste de consommation?: le bassin biologique. Au-delà des caractéristiques intrinsèques des systèmes d’aération, c’est le contrôle de leur fonctionnement qui fait la différence. De nouvelles solutions apparaissent pour aller au-delà des modes classiques de régulation.

En termes d’énergie, le poste le plus consommateur d’une STEU est, de très loin, l’aération du bassin de traitement biologique. C’est donc là que les concepteurs et exploitants ont en général fait porter leurs efforts. Il va leur falloir améliorer encore leur copie… Outre le simple renchérissement du coût de l’énergie, la réglementation européenne imminente remet en effet cette question à l’ordre du jour. «La nouvelle directive eaux usées urbaines (DERU) va être validée en début d’année, pour être rapidement transcrite dans les droits nationaux et s’appliquer pour les 15 années qui viennent. Elle introduit à la fois une obligation d’autonomie énergétique et des exigences de résultat plus élevées sur le phosphore et l’azote. Or le traitement de l’azote consomme de l’énergie… Il va être délicat de répondre simultanément aux deux contraintes» estime ainsi Vincent Chevalier, Directeur Offres Energies & Décarbonation chez Veolia.

En fonction de paramètres comme la profondeur du bassin ou la charge à traiter, l’apport d’oxygène nécessaire aux bactéries qui assurent ce traitement peut se faire par différents systèmes, installés en surface ou au fond : diffuseurs à bulles, turbines lentes ou rapides, éjecteurs… Ces dispositifs eux-mêmes prendront l’air directement dans l’atmosphère ou seront alimentés par des surpresseurs, des compresseurs à vis, des soufflantes centrifuges multiétagées ou des turbocompresseurs. Des fournisseurs comme Aerzen, Aquaturbo, Atlantique Industrie, Atlas Copco, Bauer, Biotrade, Boge, Continental Industrie, Europelec, Isma, Kaeser, Kamps, Invent, Ozeau, Robuschi, SCM Tecnologie, Sulzer, TMI, Tsurumi ou Xylem se partagent ce marché.

L’exploitant devra ensuite réguler le

fonctionnement de sa solution pour

l’ajuster en permanence aux besoins

réels du traitement, car c’est bien là que

se trouve le principal gisement d’économies. Il s’appuiera pour cela sur des

sondes (oxygène, potentiel redox voire

ammonium) fournies par les instrumentistes bien connus, voire des solutions

numériques plus élaborées comme en

proposent par exemple Purecontrol,

Createch360 ou Biotrade.

AMENER L’OXYGÈNE AUX BACTÉRIES

La société propose également l’Aquafen, une turbine rapide flottante. «Son rendement est inférieur à une turbine lente mais c’est un appareil tout terrain, très facile à installer, qui demande très peu de maintenance. Nous la fournissons surtout pour des sites difficiles d’accès comme des lagunes» ajoute Nathalie Martel. Invent propose pour sa part les turbines lentes Landy de Landustrie, en versions fixe ou flottante, avec des puissances allant de 5,5 à 250 kW. «Ces appareils ont un rendement de 20 à 30% supérieur aux concurrents sur le marché français» affirme Jantoon Reyers, représentant commercial France d’Invent et Landustrie.

Elles sont installées en papeterie, comme chez Saica Paper ou à la cartonnerie Gondardennes, mais on en trouve aussi dans une rhumerie en Martinique. «Le choix se fait selon la profondeur, certes, mais les capacités de maintenance de l’exploitant interviennent. Une turbine lente, comme par exemple notre AER GD, est munie d’un motoréducteur qui demande plus d’entretien que l’entraînement direct d’une turbine rapide comme notre AER-AS» souligne pour sa part Aurélien Goyeau, directeur opérationnel chez Aquaturbo. L’AER-AS présente la particularité d’être intégralement construite en inox, flotteur compris. Elle est également équipée d’un système de cône sous flotteur lui permettant d’opérer dans des bassins - relativement - plus profonds. «Depuis juillet 2023, la règlementation européenne impose des moteurs de classe IE4 pour les machines de plus de 75kW. Le gain de rendement est de l’ordre de 1 à 2%, ce qui n’est finalement pas négligeable pour un appareil qui fonctionne longtemps. Nous commençons même à proposer des moteurs IE4 sur des appareils moins puissants» précise Aurélien Goyeau.

En ce qui concerne l’aération de surface, SCM Technologie propose deux gammes de produits : la turbine rapide AGV (de 2,2 à 55kW), entièrement en acier inoxydable, qui s’installe rapidement, et la turbine lente ASP (de 2,2 à 90KW) à haute performance énergétique, en version fixe ou mobile, avec de nombreuses variantes (rotor en fibre de verre, acier galvanisé, AISI 304 et 316). Pour les bassins profonds, le simple brassage ne suffit pas à amener l’oxygène dans toute la colonne d’eau. Les systèmes d’aération, en général posés au fond, sont donc alimentés par des surpresseurs, ou aspirent leur air par dépression via des tubes de type schnorkel affleurant à la surface. «L’aération par fines bulles, avec des diffuseurs d’air placés au fond du bassin et alimentés par des rampes reliées à un surpresseur, reste à ce jour la meilleure technologie en termes de rendement énergétique» affirme Nathalie Martel (Europelec).

Les premiers dispositifs, apparus il y a une vingtaine d’années, utilisaient des diffuseurs en forme de disques munis de membranes. Le marché se dirige plutôt aujourd’hui, du moins en France, vers des tubes diffuseurs montés par paires sur la canalisation nourricière. «La raison en est très simple : les rampes avec tubes, moins complexes que celles alimentant des disques, nécessitent moins d’inox et de chaudronnerie, et se vendent donc moins cher» explique Nathalie Martel. Europelec propose ses Aquatube en polypropylène renforcé de fibres de verre, munis d’une membrane EPDM. Ils peuvent se fixer sur des rampes inox ou polypropylène, selon les marchés.

Explication: le marché français préfère des systèmes d’aérations « grutables», que l’on peut sortir du bassin pour l’entretien périodique. Ils seront donc en inox pour pouvoir supporter l’opération. «L’exploitant est normalement tenu de les sortir au moins tous les deux ans pour nettoyer les membranes» souligne Nathalie Martel. Les systèmes de diffuseurs à fines bulles demandent en effet un entretien soutenu car ils sont sensibles au colmatage, lequel entraîne une perte de charge et augmente donc l’énergie consommée par le surpresseur. Il est toutefois possible d’injecter périodiquement de l’acide formique pour contrecarrer le phénomène. «Arrive tout de même un moment où il faut changer les membranes. C’est surtout vrai pour les effluents industriels, notamment en laiterie» précise Nathalie Martel.

L’entretien ou le remplacement de diffuseurs est une opération importante, nécessitant l’intervention de sociétés spécialisés comme par exemple Tech Sub Industrie Environnement. Cette société a par exemple renouvelé, en octobre 2023, 1664 diffuseurs (des Aquatube 90 d’Europelec) à la station d’épuration de Châteauroux Métropole, pour le compte de Suez Eau France. Une opération de plusieurs semaines, ayant impliqué entre autres des scaphandriers et des soudeurs… SCM Tecnologie dispose d’une gamme complète de diffuseurs : disques et tubes en EPDM et silicone, grosses bulles en silicone et acier, microbulles avec panneaux, sous les noms de AIREX 9 et 12’’, TD65, SD180, DGB127 et DGB105. La société d’ingénierie Techno Converting a pour sa part préconisé un système de diffuseurs tubulaires à haut rendement pour la STEU de Delafruit S.L.U., une entreprise agroalimentaire de Tarragone (Espagne).

Conçus par la société espagnole Barmatec, ces 256 diffuseurs ont été installés sur deux grilles amovibles en inox. Sulzer propose des disques diffuseurs de type ABS, montés sur des systèmes de «raquettes» en polypropylène ou PVC - même si une solution inox, plus chère, est disponible. «Nous ne sommes pas très présents sur le marché français mais avons des références intéressantes dans d’autres pays où l’on préfère des solutions fixes équipant plusieurs bassins en parallèle permettant ainsi les vidanges» explique Karine Bannier, responsable projets chez Sulzer. Invent propose toujours ses diffuseurs E-flex. Veolia en a installé des versions relevables, avec tubes aérateurs, dans les STEU de Saint-Quay-Portrieux et Cancale. Par ailleurs, SCM Tecnologie se lance dans le développement d’aérateurs utilisant de l’oxygène pur, pour des applications extrêmes ou critiques.

Une alternative aux diffuseurs, apparue il y a une dizaine d’années sur le marché, consiste à installer sur le fond une turbine lente immergée, également alimentée par un surpresseur. Son rendement énergétique est certes inférieur à celui des diffuseurs mais elle est insensible au colmatage. Biotrade propose par exemple son Oxyflow, Europelec sa Sofie et SCM Tecnologie sa SC LK. Sulzer commercialise sa turbine OKI, une solution éprouvée qui se démarque lorsque l’on prend en compte la durée de vie des équipements et les conditions réelles de fonctionnement. «Elle est plutôt destinée aux bassins profonds, jusqu’à 12-13 mètres, ou aux effluents très chargés. Nous en vendons surtout auprès des industriels» précise Karine Bannier (Sulzer). Une usine pharmaceutique, à Saint Aubin-lès-Elbeuf (Seine-Maritime) a ainsi commandé dix OKI 2000C entre 2019 et 2022. Une coopérative laitière a également fait confiance à Sulzer avec une solution complète comprenant cinq aérateurs OKI alimentés par deux turbocompresseurs HST 20. «Ce package a séduit l’industriel grâce à la fiabilité des équipements et la dimension écoénergétique» résume Karine Bannier.

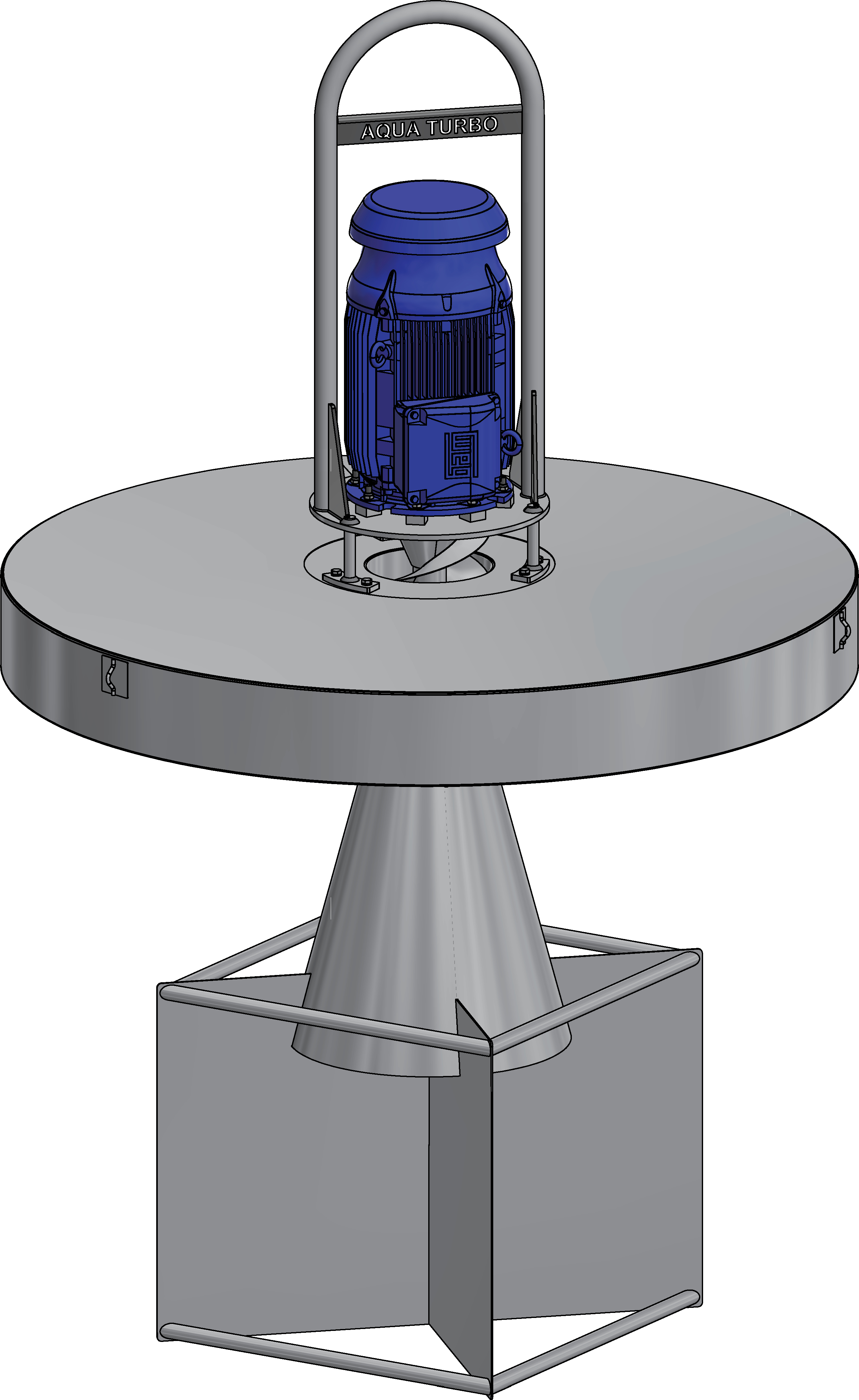

Invent fournit ses Hyperclassic, qui revendiquent un rendement de 10 à 20% supérieur à la concurrence. Il en existe une version à moteur immergé: Hyperdive. En 2023, la société en a installé, entre autres, dans une papeterie de l’Ouest de la France, une grande sucrerie de l’Oise, chez un chimiste et dans la STEU d’Achères. Aquaturbo propose pour sa part un «aérateur-mélangeur hyperboloïde de fond», l’AER GS. Il s’agit d’une turbine lente en forme de roue, munie d’ailettes sur le dessus pour assurer en plus la fonction de brassage. «Souvent, quand les systèmes diffuseurs ne couvrent pas toute la surface du bassin, il faut ajouter des mélangeurs, qui eux aussi consomment de l’énergie électrique.Avec l’AER GS, c’est inutile» plaide Tijl Beets, Manager product Development & Engineering chez Aquaturbo. «Avec le temps, le rendement initial des diffuseurs diminue et, au bout d’un moment, il faut changer les disques ou les tubes. Le rendement de l’AER GS est constant. Même s’il est inférieur à celui des diffuseurs fines bulles neufs, il faut calculer sur le cycle de vie des appareils» ajoute Aurélien Goyeau (Aquaturbo), qui souligne un autre avantage : contrairement aux diffuseurs, l’AER-GS est insensible aux filasses.

En 2018, Aquaturbo a ainsi installé 4 turbines AER-GS de 30kW dans une industrie de nettoyage de citernes au Pays-Bas, pour des bassins de plus de huit mètres de profondeur. «Nous effectuons toujours la maintenance annuelle pour ce client» précise Tijl Beets. Les turbines rapides déprimogènes, qui aspirent leur air via un schnorkel, ont un rendement inférieur aux systèmes précédents et restent limitées en profondeur. Il s’agit toutefois de systèmes peu coûteux, fiables, faciles à installer et à entretenir, à l’instar, par exemple de la gamme SC de SCM Tecnologie. «Ces appareils peuvent intéresser des industriels que ne veulent pas se compliquer la vie mais ne sont pas très utilisés en eaux usées municipales» explique Christophe Eginer, directeur général de Tsurumi France. Cette société propose ses TRN, une gamme de turbines déprimogènes allant de 0,75 à 40 kW.

Veolia en a installé chez Arcelor Mittal à Basse-Indre (LoireAtlantique) et BP2E à Villeneuve-d’Amon (Doubs) pour des bassins de traitement biologique, alors que Purina Nestlé, à Marconnelle (Pas-de-Calais), en utilise pour un bassin tampon. Europelec propose pour sa part son Aerostream (de 2,2 à 90kW) et Sulzer ses ABS XTA et XTAK. De son côté, Aquaturbo a installé huit turbines auto-aspirantes AER-SB 37 kW dans une laiterie en Mayenne. Quels que soient les systèmes d’aérations considérés, leur efficacité en termes d’apport d’oxygène aux bactéries sera réduite par les composés inhibiteurs de transfert d’oxygène présents dans les eaux usées : graisses, tensioactifs, ammoniums quaternaires… La société américaine Moleaer propose une solution originale. Elle conçoit et produit des générateurs de « nanobulles» – en fait des bulles d’une taille de l’ordre du dixième de micron – qui captent et détruisent ces composés, éliminant leur impact sur les transferts d’O2 dans les bassins biologiques. Il suffit d’injecter en prétraitement, sous cette forme, moins de 1% de l’air total utilisé, pour augmenter l’efficacité du système d’aération et réduire considérablement sa consommation. La société avance même le cas d’une STEU équipée d’une régulation, où il a été constaté jusqu’à 43% de réduction nette de la consommation électrique d’aération. Injecter ces «nanobulles» ne nécessite par ailleurs pas de système de diffusion complexe: les générateurs de Moleaer peuvent facilement s’ajouter à des installations existantes.

COMPRESSION : PAS DE RÉVOLUTION

Il estime que les exploitants de STEU de moins de 100000 Eh choisiront plutôt un compresseur à vis, alors que le turbocompresseur est indiqué pour les plus grosses usines. Atlas Copco propose sa gamme de surpresseurs à vis ZS, pour des débits allant de 500 à 6000 m3 /h sous des pressions maximales atteignant 1,2 ou 1,5 bars. «Notre particularité est l’entraînement par engrenage multiplicateur, au lieu du système poulie-courroie de nos confrères. Ces systèmes à poulie sont certes nettement moins chers à l’achat mais peuvent s’user et demandent un peu de maintenance. De plus il fatiguentla machine car, même à l’arrêt, tout le poids du moteur est transmis à l’arbre du surpresseur» explique Damien Parmentier (Atlas Copco).

La société dispose également d’une gamme de turbocompresseurs, les ZB, pour des débits allant de 300 à 9000 Nm3 /h, et annonce pour 2024 l’arrivée du ZB7 pouvant fournir 15000 Nm3 /h. Les plus gros suppresseurs à vis et tous les turbocompresseurs d’Atlas Copco sont équipés de moteurs à aimants permanents au rendement très élevé, de l’ordre de 98%, soit largement au-delà des exigences de la classe IE4. Atlas Copco a récemment installé quatre turbocompresseurs ZB de 250 kW dans la STEU d’une grande une papeterie. Sur le marché municipal, Veolia a choisi deux turbocompresseurs de 140 kW pour la STEU de Village-Neuf (Haut Rhin). La ville de Meaux en a installé trois de 250kW chacun, alors que Limoges et Vannes ont opté pour des compresseurs à vis ZS (de 132 et 160 kW). Sulzer s’appuie toujours sur ses turbocompresseurs HST à paliers magnétiques, munis de moteurs à haute vitesse équipés de variateurs de fréquence. «Cette solution reste pour nous la plus efficace en termes d’économies d’énergie et de niveau de maintenance. En 2024 et 2025, nous allons conserver ces bases technologiques pour étendre notre gamme vers les petits débits, où il est pourtant plus difficile d’être compétitifs face à des solutions moins chères à l’achat» révèle Karine Bannier.

Début octobre 2023, l’usine Danone de Ferrière-en-Bray (Seine-Maritime) a mis en service un turbocompresseur HST 20 de Sulzer, remplaçant deux surpresseurs à piston rotatif d’une autre marque. Kaeser propose des turbocompresseurs et surpresseurs à vis pour l’aération des bassins biologiques, en insistant sur l’efficacité énergétique. «Chaque projet fait l’objet d’une attention particulière pour proposer la solution la plus décarbonée, la moins énergivore et la plus économique possible» précise le responsable Basse Pression de chez Kaeser. En outre, l’entreprise est force de proposition afin de faire bénéficier ses clients de Certificats d’économie d’énergie (CEE) concernant les machines à variation de vitesse (équipé de moteur à réluctance) ou les équipements à vis basse pression. Elle peut étudier la possibilité de récupération calorifique sur l’air réchauffé par la mise en pression. La solution Sigma Air Manager 4.0 qui pilote la mise en route en cascade des différentes machines d’un même parc, optimise également la consommation énergétique.

Robuschi dispose d’une gamme complète de solutions pour l’aération : surpresseurs à lobes ou à vis, turbocompresseurs. Ces derniers peuvent atteindre 1,5 bar avec une haute efficacité énergétique et un coût de cycle de vie maîtrisé. «Conscient de l’importance du rendement énergétique dans le processus d’aération, Robuschi a publié un livre blanc destiné à simplifier les démarches de ses clients. Du processus de conception aux implications sur le système de traitement d’eau, en passant par les recommandations pour le site et l’installation, ce guide exhaustif explique pas à pas les bonnes pratiques permettant d’optimiser leurs besoins opérationnels» commente Olivier Delchambre, Directeur des ventes de Robuschi France. Aerzen propose aussi bien des surpresseurs à lobes ou à vis que des turbocompresseurs. «De par leur conception, nos équipements peuvent tous fonctionner ensemble. Nous pouvons donc installer des solutions hybrides avec, par exemple, un compresseur à vis et un turbocompresseur, ce qui permet d’obtenir le meilleur rendement quel que soit le taux de charge de la station» souligne Brice Ladret, Président d’Aerzen France. Aerzen renouvelle d’ailleurs sa gamme de compresseurs à vis Delta Hybrid.

Les améliorations comportent un étage de compression doté de de vis à haut rendement développées sur mesure, l’optimisation du flux d’air interne, des moteurs IE4 en standard, un guidage optimisé de l’air de refroidissement ainsi qu’un accouplement de type poulies-courroies d’un rendement supérieur à 98%. L’ensemble de ces modifications procure un rendement énergétique de 10% supérieur à celui des technologies à vis équivalentes sur le marché. Ces équipements intègrent des roulements d’une durée de vie minimum de 70 000 heures, ce qui allonge les intervalles de maintenance. Le fonctionnement sans huile est de classe 0, conformément à la norme ISO 8573-1. L’air est traité à 100%, sans matériaux absorbants. Aerzen propose également des options comme une armoire de puissance avec variateur de fréquence intégré, un système réfrigérant d’huile pour des process nécessitant de longues plages de fonctionnement, etc. La plage de débit possibles s’étend de 25% à 100%, ce qui permet de s’adapter aux besoins du process d’épuration tout en limitant au plus juste la consommation énergétique.

RÉGULATION : PRENDRE EN COMPTE LA COMPLEXITÉ

Une STEU est toutefois une installation complexe, où chaque étape - dont le traitement biologique - dépend de ce qui se passe dans l’ensemble, et même de paramètres extérieurs. Ces installations sont bardées de capteurs à toutes les étapes, générant quantité de données. D’où l’idée d’exploiter ces dernières pour mieux ajuster l’aération dans le bassin de traitement biologique. La sophistication des solutions logicielles dépendra de la taille de la STEU. Veolia, qui exploite des usines de toutes les tailles, dispose ainsi d’une gamme complète de solutions. Pour les petites STEU, inférieures à 5000 Eh, l’exploitant en reste à la classique rétroaction à partir de sondes oxygène ou redox. Baptisée Eagle One, cette solution a été développée en partenariat exclusif avec le fournisseur de capteurs Hach-Lange. Elle est basée sur la technologie RTC intégrée au SC4500. «C’est un système simple à mettre en œuvre et à entretenir, qui convient aux STEU ne disposant pas de personnel présent à demeure» explique Vincent Chevalier (Veolia).

Pour les usines plus importantes, et jusqu’à environ 50000 Eh, l’application Amonit TM se base sur des capteurs ammonium-nitrates. Veolia en a installé sur 45 sites en France, dont Bernay (Eure) ou Ancenis (Loire-Atlantique). Suez propose pour sa part la solution équivalente Greenbass. Au-delà de cette taille, et jusqu’à environ 150000 Eh, Veolia passe à une solution basée sur l’intelligence artificielle (IA), développée par la société Purecontrol. L’application Purepilot recueille les données de toute l’instrumentation en place sur l’ensemble de la STEU, ainsi que quelques données extérieures, en particulier météorologiques, et les analyse pour fournir une aide au pilotage du bassin. «Nous avons suivi un plan de développement commun pour utiliser le meilleur des deux : l’expertise de Purecontrol en matière d’intelligence artificielle et nos expertises métier. Nous avons désormais assez de recul pour garantir ce que nous pouvons apporter en termes de performance et d’appropriation par les exploitants» souligne Vincent Chevalier. Et de fait, après avoir testé la solution Purepilot depuis 2020 sur une cinquantaine de sites, et constaté un gain de 5 à 15% en termes de consommation énergétique, Veolia s’apprête à la déployer sur 500 STEU d’ici fin 2024. Cela a d’ailleurs déjà commencé puisque 200 stations en étaient déjà équipées fin 2023, à l’instar de celles de Sarlat (Dordogne) ou Dinard (Ille-et-Vilaine).

Enfin, pour les très grosses STEU (plus de 150000Eh), ainsi que toutes celles mettant en œuvre des traitements complexes (biofiltres, membranes, incinérateurs …), Veolia propose Hubgrade Performance, qui intervient non plus seulement sur l’aération du bassin biologique mais également sur les réactifs, la gestion des boues, la maintenance, etc. Suez propose une solution du même ordre avec Aquadvanced. Biotrade propose également une solution faisant appel à l’IA pour ajuster l’aération des bassins de boues activées. Développée en collaboration avec l’Institut de Mathématique de Toulouse (IMT) et l’Institut national des sciences appliquées (Insa de Toulouse), la solution Bioperf comporte deux volets. D’une part un algorithme analyse en continu le fonctionnement du bassin en exploitant les données de sondes oxygène et redox, et pilote automatiquement la durée d’aération nécessaire. D’autre part, un logiciel utilisant l’intelligence artificielle s’appuie sur les rapports quotidiens de l’algorithme et sur une vaste bibliothèque de profils, issue de dix ans d’expérience de suivi sur tous types de stations, pour déterminer des indicateurs de performance et proposer à l’exploitant des actions portant sur la puissance d’aération et la concentration en boues.

Testée pendant deux ans sur cinq STEU, dont celles de Pamiers (Ariège) et Langon (Haute-Garonne), Bioperf a démontré sa capacité à engendrer des économies d’énergie. Createch360 propose également sa solution de plateforme de contrôle numérique, qui réunit les fonctions de contrôle de process, d’analyse de données et d’intelligence de process individualisée. Cette solution réunit une expertise de process et les outils logiques pertinents à chaque application (logique floue, IA, ML). Elle inclut aussi le pilotage direct des machines de production d’air selon leurs rendement et usage, et le suivi de fiabilité en ligne des sondes pour améliorer encore la robustesse du système. «Avec environ 200 installations dans le monde, et des gains d’énergie moyens allant de 15 à 25%, cette solution a démontré sa capacité d’adaptation et d’optimisation par projet et client» affirme Lynne Bouchy, Product Line Manager chez Createch. Reste que, comme le précise Vincent Chevalier (Veolia), «ce type de solutions ne fonctionne que si on «embarque» les exploitants, si on les convainc qu’on a toujours besoin d’eux. L’ordinateur peut faire beaucoup de choses mais la STEU a toujours besoin de leur expertise métier.» «Les exploitants sont souvent les premiers à proposer des petits ajustements pour adapter les solutions à leur application: ils connaissent leur site mieux que personne», ajoute Lynne Bouchy (Createch).